Abstract: В статье авторы рассматривают вопрос разработки пиролитической установки непрерывного действия.

Keywords: пиролитическая установка, непрерывное действие, печь, процесс пиролиза.

На сегодняшний день в России 97 % твердых коммунальных отходов подлежат захоронению на многочисленных свалках, расположенных вблизи крупных городов. Уже через десять лет площадь этих скоплений мусора рискует достигнуть 8 мил. га. Такая перспектива грозит нанести значительно больший урон экологии, чем тот, что уже нанесен ранее погребенными отходами. Проблему экологической угрозы со стороны твердых коммунальных отходов (ТКО), в некоторой степени можно решить, применяя процесс пиролиза для их утилизации. К сожалению, данная методика уничтожения мусора не находит широкого применения на территории РФ, однако, в России имеется обширная научно-техническая база по этому вопросу, включающая в себя ряд новейших изобретений, описывающих конструкции новых пиролитических установок. Среди них особое внимание заслуживает установка для тепло- массообменной обработки многокомпонентных продуктов [1].

Данное устройство предназначается для переработки отходов пищевых и химических производств. Предложенная установка состоит из ряда элементов, осуществляющих механическое отделение влаги от продукта, его предварительную подсушку, тепловое воздействие на продукт, а так же отделение фракций готового продукта от общей массы газовзвеси.

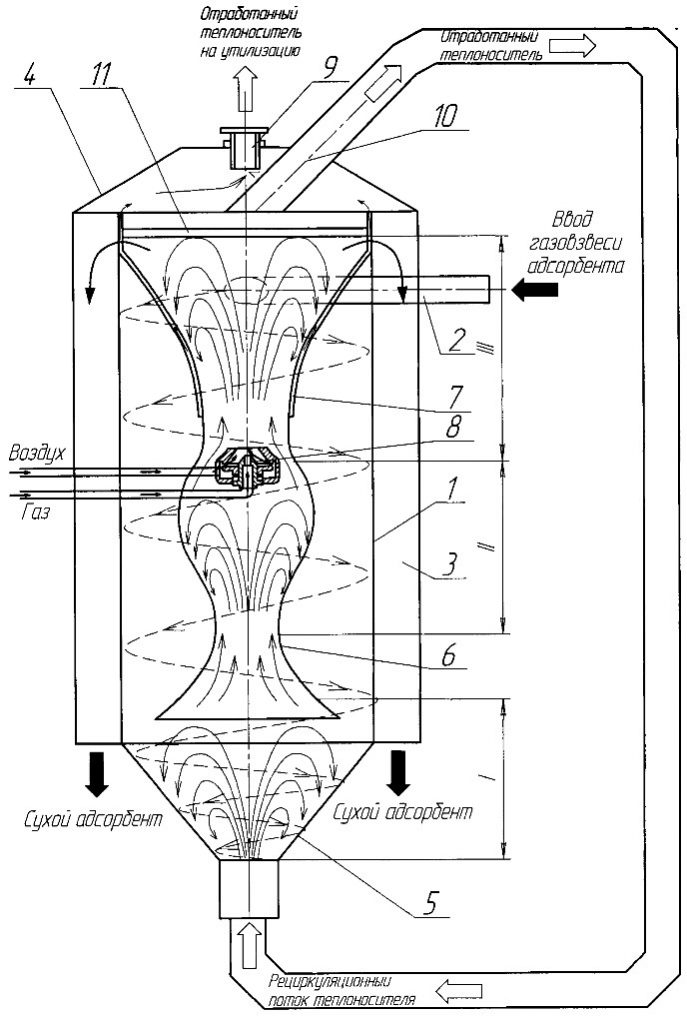

Сердцем данного устройства является массообменный аппарат, а все остальные его составляющие можно считать вспомогательным оборудованием, необходимым для проведения процесса переработки отходов. Конструкция и принцип действия массообменного аппарата были описаны ранее в установке, носящем название «Печь для термической регенерации адсорбента» [2]. Предлагаемый аппарат, так же может быть использован для переработки отходов пищевого и химического производства. Его схема представленная на рисунке 1.

Рисунок 1. Печь для термической регенерации адсорбента

1 – цилиндрическая камера, 2 – тангенсальный патрубок, 3 – камера выгрузки сухого продукта, 4 – верхняя часть камеры, 5 – конфузор, 6 – полая вставка, 7 – каналы, 8 – форсунка, 9 – патрубок для удаления теплоносителя, 10 – рецеркулирующий контур, 11 – отражатель

Представленная на рисунке печь работает следующим образом.

Предварительно подсушенный твердый компонент поступает в цилиндрическую камеру 1 через тангенсальный патрубок 2 в виде газовзвеси. Находясь в закрученном потоке частицы опускаются в нижнюю часть камеры к комфузору 5, где их подхватывает рецеркулирующий поток теплоносителя, движущийся через контур 10. Смесь теплоносителя и частиц фонтанирует в расширенной части полой вставки 6, при этом продукт подсушивается. Газовзвесь, находясь в ядре фонтана, вращается вокруг вертикальной оси. Высохшие частицы продукта, достаточно легкие, чтобы струя теплоносителя подбросила их к основанию верхнего сужения вставки 6, подхватываются новыми струями газа и завлекаются в верхнюю область вставки, имея при этом большую скорость за счет сужения ее сечения. Не досушенные частицы, в свою очередь, достаточно тяжелые, чтобы подняться на нужную высоту, спускаются вниз по периферии расширенной области вставки, чтобы повторить свой путь. В верхней части вставки отражатель 11 отклоняет частицы смеси в радиальном направлении, в результате чего они попадают в камеру выгрузки 3.

Предлагаемая конструкция печи для термической регенерации адсорбента позволяет эффективно высушивать влажный материал в гидродинамическом режиме чередуя процессы его сушки и досушки. Рециркуляция теплоносителя в аппарате позволяет снизить энергозатраты за счет полной выработки его энергетического потенциала. Данная установка может быть использована, при соответствующей модернизации, не только в пищевой, но и в химической промышленности, как для сушки влажным материалов так и для пиролиза твердых отходов различного происхождения. При проведении процесса пиролиза важно ограничить доступ кислорода в пиролитическую камеру, этого можно добиться рециркулируя пиролитический газ внутри установки, по примеру того, как это было сделано в циклической распылительной сушилке непрерывного действия [3, 4]. При этом, для удаления образующейся золы важно иметь устройство, отбирающее зольные частицы из потока циркулирующей газовзвеси [3]. Учитывая все перечисленные параметры была разработана пиролитическая установка для регенерации измельчённых твердых бытовых отходов, представленная на рисунке 2.

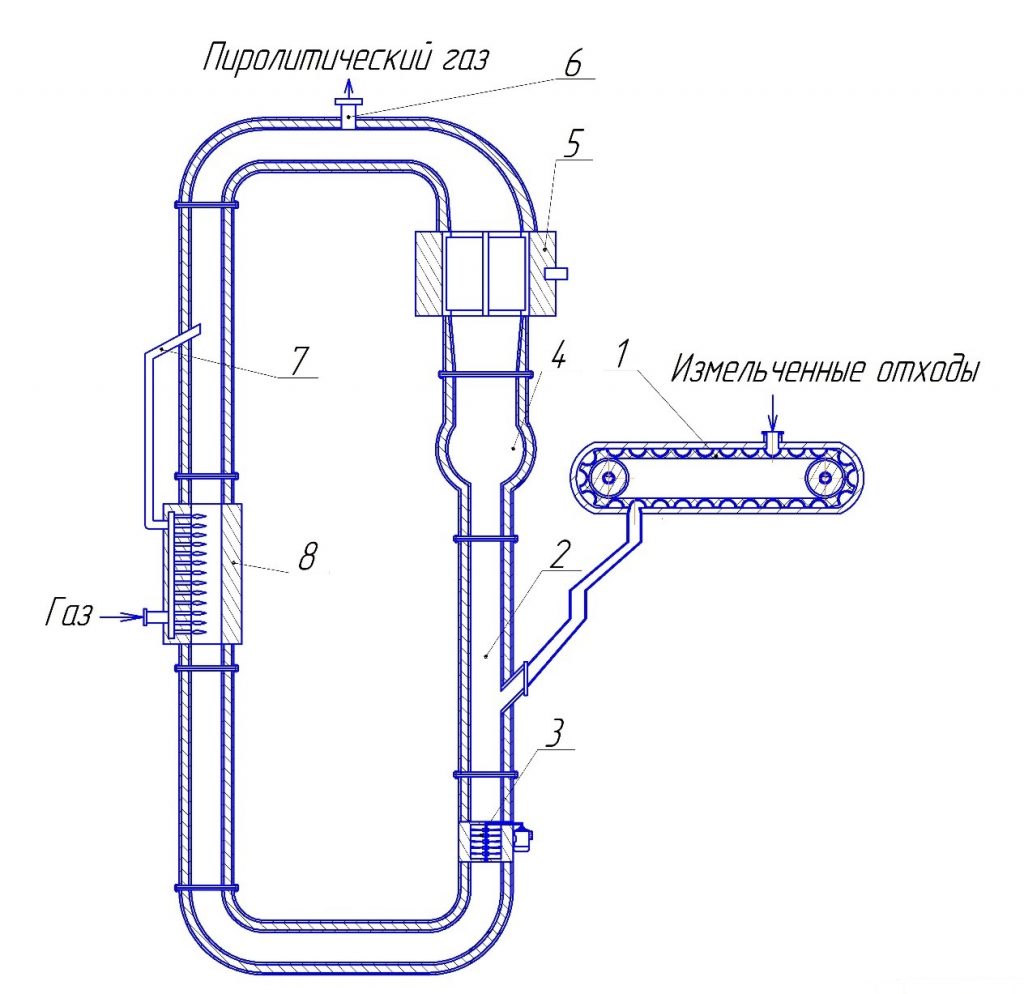

Рисунок 2. Зацикленная пиролитическая установка

1 – загрузочное устройство, 2 – рециркуляционный трубопровод, 3 – лопастной насос, 4 – пиролитическая камера, 5 – пеплоуловитель, 6 – клапан для откачки пиролитического газа, 7 – трубопровод забора пиролитического газа для котла, 8 – котел.

Представленная зацикленная пиролитическая установка предназначена для переработки измельченний бытовых отходов. Она состоит из загрузочного устройства 1, в которое засыпается материал и транспортируется к рециркуляционному трубопроводом 2, при этом захватывая незначительное количество кислорода из атмосферы. Измельченные отходы, попав в трубопровод 2, подхватываются циркулирующем в нем пиролитическим газом. Для поддержания необходимого напора в нижней секции трубопровода 2 установлен лопастной насос 3. Поток газа подает материал в пиролитическую камеру 4, которая представляет из себя полый шар с двумя входными отверстиями. Верхнее входное отверстие имеет большую площадь поперечного сечения чем нижнее, это вызвано необходимостью сознать в нем меньший напор газа, что необходимо для всасывания в него только легкой переработанной фракции – пепла. На следующем этапе, смесь газа и регенерата попадает в пеплоуловитель 5, где твердая фракция отбирается из потока и удаляется из установки [3]. Очищенный пиролитический газ продолжает свое движение по рециркуляционному трубопроводу 2, при этом в верхней части установки через клапан 6, часть его удаляется из обращения. Оставшийся газ частично используется как топливо для подогревающего котла 8 и отбирается из потока через трубопровод 7. Газ, прошедший все этапы отбора становиться теплоносителем и подогревается до необходимой температуры, проходя через котел 8. На этом завершается цикл обращения пиролитического газа и начинается новый.

Наиболее важным элементом в данной установке является пиролитическая камера. Ее, условно, можно разделить на зону входа частиц материала, зону свободного витания и регенерации частиц и на зону забора переработанных частиц материала. Так как скорость движения смеси газа и твердого компонента при постоянном напоре зависит от площади поперечного сечения трубопровода, то резко попадая в расширенную область пиролитической камеры, частицы материала резко замедляются и под действием своего веса по периферии спадают в зону входа частиц, где их снова подбрасывает вверх поток, еще не потерявшего свою скорость теплоносителя. Таким образом частицы материала витают в рабочей камере аппарата, до тех пор пока их вес не станет достаточно малым, чтобы потоки газа смогли затянуть их в заборный трубопровод. Так как площадь поперечного сечения заборного трубопровода больше, чем у подающего, то и скорость движения смеси газа и частиц в нем будет меньше, так же меньше будет его всасывающая сила.

В результате пиролиза частицы материала превращаются в еще более мелкие частицы пепла. Дабы предотвратить попадание не переработанных частиц материала в заборный трубопровод их масса должна быть больше предельной допустимой массы частиц, который способен затянуть заборный трубопровод. Соответственно, в заборном трубопроводе должен быть напор, способный затянуть частицы пепла, масса которых должна быть равной или меньше массы частицы пепла, образованной в результате переработки частицы материала имевшей минимальную предельную массу. Более крупные частицы в процессе разложения должны расщепляться на более мелкие и так же втягиваться в заборный трубопровод.

Предложенная конструкция позволит проводить процесс пиролиза измельчённых твердых коммунальных и химических отходах непрерывно. Так же, за счет ввода в рабочую камеру аппарата мелких частиц материала, их переработка будет происходить в кратчайшие сроки, что значительно повысит производительность. Правильно подобранный режим работы установки позволит организовать надежный, качественный и быстрый процесс регенерации твердых коммунальных и химических отходов. Перечисленные преимущества, делают данный аппарат конкурентоспособным, относительно прочих конструкций пиролитических установок.