Abstract: The article is devoted to the study of the technology of obtaining an oil sorbent from peat, which is produced in the form of plates with a volume of 10-20 liters, for use in single–flow systems for wastewater treatment contaminated with petroleum products. Obtaining cheap loading from renewable peat will increase the popularity of water treatment systems and lead to increased environmental safety in industry. In the article, the porous cellular structure of the top peat is investigated, the known positive properties of the top peat are revealed, the fractional composition of the raw sample is determined, and the methods of drying the peat sorbent are investigated.

Keywords: peat, sphagnum moss, filter elements, innovative peat deposits.

Загрязнения нефтепродуктами – одна из наиболее распространенных проблем промышленности. В настоящее время, не одно промышленное направление не обходится без использования горюче-смазочных и нефтесодержащих веществ, включая энергетику, металлургию, транспортную сферу. Обратной стороной успешной производственной деятельности является негативное воздействие на окружающую среду, связанное с утечками нефтепродуктов в водные объекты или на почвенные покровы. Чаще всего распространение образующихся загрязнений происходит в результате смывания из дождевымих и талыми стоками. Для снижения возникающей антропогенной нагрузки применяются системы, препятствующие проникновению нефтесодержащих загрязнений (фильтры и очистные сооружения). Основным компонентом фильтрующих систем является фильтрующая загрузка [1]. Существует множество фильтрующих сред: минеральные, синтетические, природные [2; 3]. Чаще всего после накопления загрязнений фильтрующие загрузки необходимо промывать обратным токов воды, что приводит к дополнительным энергозатратам. Поэтому для условий загородного размещения, в условиях отсутствия электроэнергии необходимо применять локальные автономные системы очистки с сорбционной загрузкой, которая будет впитывать загрязнения и после этого изыматься, причем ее утилизация должна быть экологичной и эффективной, в то время как большинство существующих загрузок утилизируется складированием на объектах размещения, что идет в разрезе со стратегией национального проекта «Экология» по снижению по доли накапливаемых отходов. Также следует упомянуть о необходимости разработки импортозамещающих технологий, что приводит к решению обратить внимание на возобновляемое, недорогое в добыче сырье – болотный торф. Для очистки нефтяных загрязнений, сточных вод применимы определенные требования: природная совместимость исходного материала, доступность и повсеместность, дешевизна, простота добычи и обработки, простая эксплуатация, накопленные в сорбенте загрязнения не должны ухудшать экологическую обстановку, энергоэффективная утилизация и т.д. именно таким сорбентом, согласно анализу литературных источников, является торф [4].

Торф весьма распространен на территории Российской Федерации. Торфяные залежи составляют несколько метров, а иногда на несколько десятков. С каждым годом происходит зарастание верхних слоев, которые закрывают расположенные под ними слои, лишая их доступа кислорода, при этом процесс торфообразования не прекращается и продолжается бесконечно, а разложение растительных включений заканчивается. Торф – это горючее ископаемое. Часто используется для получения тепловой энергии в системах отопления. Теплота сгорания может достигать 25 МДж/кг [2].

В процессе торфообразования происходит выделение газообразных продуктов биопреобразования и впитывание гуминовых и фульвокислот, поэтому как правило цвет воды на болотах темно-коричневого цвета. Если рассматривать разрез торфа, то можно увидеть слоистую структуру: верхний слой – торфогенный – способствует формированию торфа – примерно одни метр; далее слои зрелых торфов – глубиной до пяти метров. В торфе содержится много углерода, поэтому он похож на бурый уголь, и другие угли, но отличается высоким влагосодержанием. Также, он содержит большое количество не полностью разложившихся растительных остатков мхов, травянистых растений. Встречаются различные вкрапления: кора, корни, остатки деревьев. Верховые и низинные торфы отличаются растительными компонентами, которыми они образованы. Для изготовления сорбционных загрузок рассматривается торф комплексной верховой залежи топяного подтипа [5]. Пробы торфа отобраны на болоте в Эссойльском районе Республики Карелия. Фракционный состав выборки верхового торфа осуществлялся таким образом:

- Выборка верхового торфа изымалась с площадки 250 х 250. Верхний слой снимался на высоту 0,2 м. Количество выборок: 10 площадок;

- Подсушивание осуществлялось в естественных условиях в течение одной недели;

- Отобранная проба помещалась на белую поверхность, для дальнейшего фракционного разбора исследуемой торфяной верховой массы;

- Определяли весовое и объемное процентные отношение получаемого фракционного состава исследуемых выборок. Данные усреднялись;

- Были определены следующие фракции: сфагнум, иголки сосновые, ветви сосны, кора сосны, разрушенные частицы торфа. Результаты определения фракционного состава представлены на рисунке 1.

Рисунок 1. Пример результатов определения фракционного состава выборки верхового торфа: 1 – сфагнум, 2 – ветви сосны, 3 – иголки сосновые, 4 – кора сосны, 5 – разрушенные частицы торфа

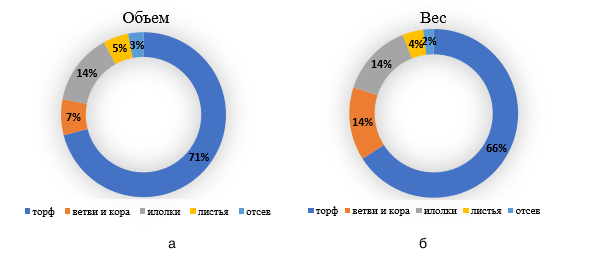

Усредненные данные по соотношению фракций выборок представлены на рисунке 2.

Рисунок 2. Распределение состава торфяного сырья по фракциям:

а – по объему, б – по массе

Как видно из рисунка, примеси в исследуемом сырье из верхового торфа по объему составляют 29%, по массе 34%. При этом 1 м3 очищенного сухого сырья будет весить 172 кг. Плотность готовой продукции составит 150 – 170 кг/м3, а плотность непрессованного торфа при сушке составляет 60 – 65 кг/м3. Таким образом разница в уплотнении в 2,8 раза.

В естественных условиях, торф находится в обводненных условиях и сильно сцеплен с водой. Удаление из торфа воды – одна из основных задач при подготовке и производстве изделий из торфа [4]. Содержание воды в торфе определяется показателем содержания влаги или влажности. Влажность (%) w — выраженная в процентах отношение массы воды. Влагосодержание W – соотношение массы воды, которая находится в торфе mв к массе его сухого вещества mс [6]. Естественная влажность торфа составляет около 80–92%. Влажность исходного образца определялась экспериментально по методике. В предварительно взвешенные пронумерованные 5 фарфоровых чашек помещались образцы торфа и вновь взвешивались. Рассчитывался вес образцов торфа. Чашки с торфом помещалась для просушивания в сушильный шкаф и выдерживались 2 часа при температуре t = 105°С. Затем высушенные образцы взвешивались сразу после выемки, чтобы на них не повлияла влажность окружающей среды. Средняя влажность образцов составила 77,5%, в влагосодержание – 98,63%. При этом диапазон влажности верхового торфа варьировал от 76–81%.

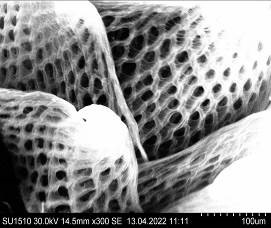

Для понимания впитывающей способности торфа исследована его структура (рисунок 3). Для этого использован электронный микроскоп HitachibkSU1510.

Рисунок 3. Исследуемый образец торфа после сушки, размер 0.84 µm

Таким образом, исследование структуры торфа демонстрирует его пористую и ячеистую структура с разветвленной поверхностью, полости и ячейки в нормальных условиях работают как губка и удерживают влагу, после дегидратации поры освобождаются и с легкостью заполняются другой жидкостью, особенно хорошо происходи впитывание углеродсодержащих близкородственных по составу нефтепродуктов.

Для определения эффективности сушки были произведены две группы мероприятий: радиационно-конвективная сушка и термическая сушка. Влажность исходных образцов определялась влагомером для измерения влажности почвы TK100 (Китай). В результате обработки влажность торфа была снижена с 80% до 60% за 21 день при солнечной ветряной погоде. Досушивание до 40% влажности в среднем составила 14 дней. Термическую сушку, рекомендовано проводить при температуре 105–120°С [7]. При этом происходит разрушение некоторых сложных органических веществ, бензолов, битумов. Поры торфа раскрываются, происходит модификация. Образцы влажностью 80% и 60% высушивались в разных сушильных шкафах для исключения конвекции. В результате исследований время высыхания более влажного образца было более продолжительное (на 2 часа больше) при температуре 105°С. При том же времени высушивания 4 часа пробы с влажностью 60% при температурах 105°С и 120°С показали незначительное расхождение в сушке – 6%, что исключает необходимость использования более высокой температуры. Фото высушенного образца представлено на рисунке 4.

Рисунок 4. Просушенный термической сушкой образец

Таким образом по опыту сушки и формования торфоплит, оптимальным является полевое высушивание с предварительным отжимом до влажности 60 % и последующая термическая сушка. После термической сушки появляются потери в размере 4 % по массе и объему.

Заключение:

- Исследованы характеристики торфа для формирования образцов торфосорбента. Исследована пористая ячеистая структура верхового торфа, по литературным источникам выявлены известные положительные свойства верхового торфа. Определен фракционный состав сырьевой выборки торфа для дальнейшей разработки образцов торфосорбента. Примеси в сырье по объему составляют 29 %, по массе 34%.

- Исследованы способы сушки торфосорбента. Сушка производилась радиационно – конвективным и термическим методом. Снижение влажности с 80% до 60% происходит за 3 недели при солнечной ветряной погоде, а досушка до 40% влажности в среднем составила 2 недели. При термическом способе сушки снижение влажности с 80% до 40% происходит за 6 ч, с 60% до 40% – за 3–3,5 ч. По опыту сушки и формования торфоплит, оптимальным является полевое высушивание с предварительным отжимом до влажности 60 % и последующая термическая сушка. После термической сушки появляются потери в размере 4 % по массе.

Таким образом, технология производства торфоплит не относится к высокотехнологичной, довольно проста. Следует учитывать потери первоначальной массы и объема после технологических операций, которые приведут к снижению объема готовой продукции примерно в 2,6–2,8 раз от изначального количества сырья.

References

1. Водоотведение и очистка поверхностного стока на торфяных фильтрах: могорафия / А.В. Михайлов, А. Н. Ким, О. А. Продоус, Е. О. Графова, О Н. Рублевская; [науч. ред. А. В. Михайлов]. – СПб, Издательство «Сборка», 2014. – 134 с.2. Сабгайда М.А., Фенаенов А.И. Новые углеродные сорбенты для очистки воды от нефтепродуктов // Экология и промышленность России. 2005. №12. С. 8–11.

3. Pandey S., Alam A. Peat moss: A hyper-sorbent for oil spill cleanup - a review Plant Science Today (2019) 6(4): 416-419/

4. Антонов В.Я. Технология полевой сушки торфа / В.Я. Антонов, Л.М. Малков, Н.И. Гамаюнов. – М.: Недра, 1981 – 239 с.

5. Графов, К. А. Оценка нефтепоглащающих свойств сорбентов из лесопромышленных отходов и торфов / К. А. Графов, Е. О. Графова // Деревянное малоэтажное домостроение: экономика, архитектура и ресурсосберегающие технологии: Сборник статей научно-практической конференции, Петрозаводск, 04–08 октября 2021 года. – Петрозаводск: Петрозаводский государственный университет, 2021. – С. 103-107.

6. Вечер Д.А. Ресурсосберегающие технологии получения сорбционных материалов на основе торфа/ Д.А. Вечер, Б.Ф. Зюзин, А.Э. Томсон// Торфяная отрасль России на рубеже XXI века: Проблемы и перспективы. — Тверь, 1999, — С. 55 – 62.

7. Лиштван И.И. Физико-химические основы технологии торфяного производства / И.И. Лиштван, А.А. Терентьев, Е.Т. Базин, А.А. Головач. Мн.: Наука и техника, 1983 – 232 с.