Abstract: The article presents some results of research in the field of electro-mechanical processing for strengthening the surface layers of various metals. Schematic diagrams of Electromechanical hardening and thread restoration, finishing and strengthening surface treatment are given.

Keywords: mode; volume; quenching; recovery

Существующие в сельскохозяйственном производ-стве способы изготовления и восстановления резьбы основаны, в лучшем случае, на формировании геометрии винтового профиля методами резания, без обеспечения требуемых свойств по твердости, шерохо-ватости и текстуре волокон металла. Отсутствие методов обеспечения параметрической надежности резьбовых соединений, при явно возрастающих объемах изготовления и восстановления резьбовых деталей, указывает на необходимость разработки новых технологических, организационных, экономических и эколо-гических основ выбора способов упрочнения винтовых поверхностей.

Технология ЭМО имеет ряд преимуществ перед способами термической, механической и отделочно-упрочняющей обработки, позволяющих использовать способ для повышения долговечности деталей машин, а именно: — отсутствие обезуглероживания и окисления поверхности, связанное с тем, что термомеханический цикл «нагрев-выдержка-охлаждение» происходит за сотые доли секунды, а сам процесс протекает только в зоне контакта, т.е. закрытой зоне;

возможность обработки ограниченных участков, без термомеханического воздействия на остальные поверхности детали;

индивидуальный подход к каждой конкретной поверхности, с учетом схемы нагружения и условий эксплуатации;

возможность обработки пустотелых и длинных нежестких деталей при минимальном уровне термического воздействия;

обработанные поверхности имеют высокое качес-тво, их отличает однородность структуры и механичес-ких свойств по сечению и длине поверхности;

используя оборудование и совершенствуя оснастку для электромеханической обработки можно получать изделия различной конфигурации и типоразмера;

экологическая чистота и электробезопасность про-цессов

К особенностям обработки следует отнести: наличие двух основных источников теплоты, создаваемых электрическим током и трением; локальный нагрев, сопровождающийся действием значительных давлений; термический цикл (нагрев, вытяжка, охлаждение) весьма кратковременный и измеряется долями секунды; высокая скорость охлаждения (2600° /сек). Сила тока и вторичное напряжение регулируются в зависимости от площади контакта, исходной шероховатости поверхности и требований к качеству поверхностного слоя. При обработке получается твердая структура поверхностного слоя с мелкодисперсной составляющей мартенсита, обладающего высокими физико-механическими и эксплуатационными свойствами.

Электромеханическая обработка отвечает современным тенденциям развития технологии изготовления деталей с резьбой, так как обеспечивает энерго и ресурсосбережение, значительное сокращение длительности процессов, улучшает безопасность и экологичность производства и позволяет получить свойства винтовых поверхностей, недоступные способам термической обработки и поверхностного пластического деформирования.

Вместе с тем, не получили широкого развития направления ЭМО деталей с конструктивными и технологическими концентраторами напряжений, не приводятся данные о возможности повышения усталостной прочности резьбовых соединений при формировании геометрии, структуры и текстуры поверхностного слоя впадины, отсутствуют зависимости влияния режимов ЭМО на изменение геометрических параметров резьбы. Возможность внедрения результатов ЭМО, в систему уже сложившегося производства деталей с резьбой, требуют проведения теоретических и экспериментальных исследований.

В зависимости от служебного назначения детали, ее конструктивных особенностей и вида дефекта ЭМО используется по одному из следующих направлений:

— как упрочняющая обработка, применяется для деталей к которым предъявляются особые требования по твердости поверхностного слоя. Необходимое качество поверхности достигается на последующих операциях;

— как отделочная обработка. Основное назначении данного вида обработки сводится к получению требуемого микрорельефа поверхности;

— как отделочно-упрочняющая обработка. Достигается необходимое качество поверхностного слоя при его закалке на глубину до 0,2 мм;

-для восстановления деталей по принципу пластичес-кого перераспределения материала детали. Наибольшее распространение данное направление получило при восстановлении посадочных мест валов под подшипники качения, когда величина износа не превышает 0,3 мм (рис. 3.);

-для восстановления деталей с использованием дополнительного металла.

При упрочнении поверхности бронзовым роликом производится закалка поверхности на глубину 0,5…2 мм при микротвердости НV 4000…8000 МПа (НRС 42…60). Обработке подвергаются изделия из стали с содержанием углерода более 0,3%. Это среднеуглеродистые стали 30, 45, 40Х, 50, инструментальные стали У7…У13. После электромеха-нического упрочнения (ЭМУ) рекомендуется обработка поверхности в размер. С этой целью следует оставлять припуск под обработку шлифованием или точением в пределах 0,2…0,5 мм.

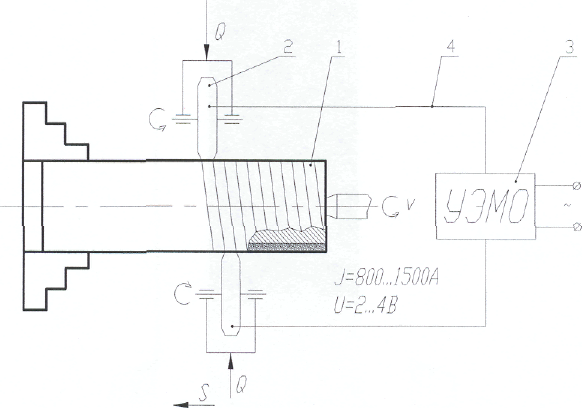

Принципиальная схема процесса показана на рисунке 1. Заготовка 1 зажимается в патрон токарно-винторезного станка. Инструмент 2 устанавливается в сменной головке телеско-пической державки. От УЭМО (3) один конец вторичной обмотки трансформатора (4) подводится к детали, а другой к инструменту. Станок настраивается на подачу, равную ширине рабочей поверхности инструмента. Движение последнего происходит по винтовой линии. При включении источника тока УЭМО последовательно производится включение вращения заготовки.

Ток большой силы (600… 1800 А), сконцентрированный в месте контакта «инструмент-поверхность», приводит к мгновенному нагреву обрабатываемой поверхности до температуры 1000…1200°С. Охлаждение нагретой поверхности происходит в тело детали. При обработке большой поверхности, а также при малом сечении обрабатываемой детали желательно применять охлаждающие жидкости (эмульсию). Подача жидкости производится поливом в зону, предшествующую обработке. Метод можно применять как для упрочнения поверхностей тел вращения, так и для плоских профилей. Причем упрочнение производится как на вновь изготовленных деталях, так и на изделиях, поставляемых централизовано (Рис.1).

Рисунок 1. Закалка посадочных мест под подшипники качения вала-шестерни на токарно-винторезном станке.

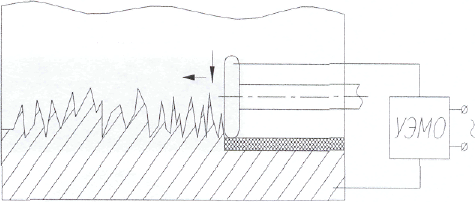

Это посадочные места валов под подшипники качения, шпоночные пазы, шлицевые поверхности, рабочие поверхности режущего инструмента. При электроме-ханическом упрочнении твердосплавным инструментом происходит упрочнение тонких поверхностных слоев заготовки на глубине 0,04…0,20 мм с одновременной чистовой операцией Ra 0,63… 1,25 мкм. Отмечается изменение микрогеометрии ранее обработанной поверхности, но сама форма детали остается без изменения. Деталь, обрабатываемая этим способом, не должна иметь отклонений от овальности и других отклонений геометрической формы, выходящих за пределы технических требований чертежа. Желательно ЭМУ твердосплавным инструментом выполнять с одной установки на одном станке, на котором производилась обработка резцом. Применение метода наиболее целесообразно в тех случаях, когда необходимо значительно повысить износостойкость и срок службы детали (рисунок 2.).

Рисунок 2. Принципиальная схема отделочно-упрочняющей электромеханической обработки гладких цилиндрических поверхностей

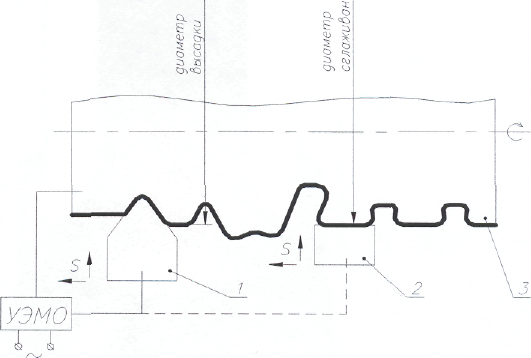

Варьирование режимами ЭМО позволяет на вышеперечисленном оборудовании производить восстановление дефектного профиля резьбы. Техноло-гически операция ЭМВ резьбы производится в той же последовательности, что и ЭМУ (рисунок 3.).

Рисунок 3. Принципиальная схема электромеханического восстановления без использования дополнительного материала.

УЭМО — установка электромеханической обработки;

1 — высаживающий инструмент; 2- -сглаживающий инструмент; 3 — деталь

Выводы.

Согласно проведенному анализу выявлена необходимость создания новых технологических решений по совершенствованию технологий и технических средств отделочно-упрочняющей обработки резьбы и других деталей, путем научного обоснования, разработки и совершенствования технологий, основанных на совмещении поверхностного пластического деформирования и закалки в единой операции. Изучение физических и технологических особенностей различных методов обработки деталей позволяют обосновать возможность применения отделочно — упрочняющей электромеха-нической обработки для нарезанной, накатанной резьбы, подшипников скольжения, валов и различных деталей сельскохозяйственных и транспортно- техно-

логических машин.

Conclusions.

According to the analysis, it is necessary to create new technological solutions to improve the technologies and technical means of finishing and strengthening processing of threads and other parts, through scientific justification, development and improvement of technologies based on combining surface plastic deformation and hardening in a single operation. The study of physical and technological features of various methods of processing parts allows us to justify the possibility of using finishing and strengthening electro — mechanical processing for cut, rolled threads, plain bearings, shafts and various parts of agricultural and transport- technological machines.

References

1. Тойгамбаев С.К. Испытания двигателей на специальных стендах. ж. Актуальные проблемы современной науки № 5, (84) 2015. г. Москва.2. Тойгамбаев С.К. Восстановление бронзовых втулок скольжения центробежной заливкой с применением электродугового нагрева. // Механизация и электрификация сельского хозяйства. – М.: 2015. № 7. С. 28-32.

3. Тойгамбаев С.К., Евграфов В.А. Исследования по оптимизации и эффективности использования машинотракторного парка предприятия./ ж. Механизация и Электрификация сельского хозяйства. Теоретический и научно-практический журнал. № 5. 2016г. – М.: 2016.

4. Тойгамбаев С.К. Повышение надежности изготовления резьбовых соединении. Вестник Федерального государственного образовательного учреждения высшего профессионального образования "Московский государственный агроинженерный университет имени В.П. Горячкина". 2013. № 3 (59). С. 45-46.

5. Казимирчук А.Ф., Шнырев А.П., Тойгамбаев С.К. Флотационная очистка электролитов и СОЖ после механической обработки деталей машин. Сборник: Рольмелиорации и водного хозяйства в реализации национальных проектов. Материалы Международной научно-практической конференции. 2008. С. 216-218

6. Тоигамбаев С.К. Повышение долговечности деталей сельскохозяйственных и мелиоративных машин при применении процесса термоциклической диффузионной металлизации. Диссертация на соискание ученой степени кандидата технических наук / Российский государственный аграрный университет-Московская сельскохозяйственная академия им. К.А. Тимирязева. - М.: 2000.

7. Тойгамбаев С.К. Совершенствование моечной машины ОМ-21614. Техника и технология. –М.: 2013. № 3. С. 15-18.

8. Казимирчук А.Ф., Шнырев А.П., Тойгамбаев С.К. Флотационная очистка электролитов и СОЖ после механической обработки деталей машин.

В сборнике: Роль мелиорации и водного хозяйства в реализации национальных проектов Материалы Международной научно-практической конференции. 2008. С. 216-218.

9. Тойгамбаев С.К., Шнырев А.П. Восстановление подшипников эксковаторных катков термодиффузионным напылением. Природообустройство сельскохозяйственных территорий. Сборник материалов научно-технической конференции. –М.: 2001. С. 127-128.