Abstract: The article deals with the problems of vibration diagnostics, monitoring of technical equipment. The use of innovative technologies to identify types of faults and control intelligent systems. Increased reliability and productivity of rotary equipment. Application of machine learning to analyze vibration signals of technical equipment. Algorithms of clustering of signals of faults are investigated and the graphical result of clustering is shown. The development of a software solution for recognizing types of malfunctions, recording vibration signals and processing in real time, as well as a system for regulating diagnostic information, is demonstrated. Analysis of data from enterprises is carried out to eliminate the adverse consequences of equipment breakdowns. Also presented is the type of signal with a defect and one of the stages of machine learning.

Keywords: vibration diagnostics, monitoring, machine learning, deep learning, expert system, deep neural networks, control in technical systems, intelligent recognition algorithm, IoT, rotary equipment, bearing, big data analysis, identification, fault signals recognition.

Введение

Техническая диагностика необходима в промышленности, на производстве, на предприятиях, заводах, фабриках и тд. Процесс работы, подходящий к концу жизненного цикла роторного оборудования, свидетельствует о снижение его технических свойств, изменению характеристик узлов и деталей, и как следствие полного выхода из строя. Чтобы не столкнутся с проблемой негативных последствий (в том числе экономического характера), требуется создать на предприятии процесс регулирования системой мониторинга и установления вида, стадии дефекта оборудования с целью увеличения работоспособности и надежности роторных машин, а также их составных частей.

Определение проблемы

Многие компании не имеют возможности организовать отдел управления по диагностике данных, а также персонала, имеющего опыт в мониторинге дефектов и поломок технического оборудования. Также затруднен анализ диагностической информации по причине недостаточного доступа к роторным агрегатам. Диагностика заключается в анализе сигналов, записанных с оборудования и предоставления прогноза по дальнейшей эксплуатации или ответа на вопрос: В чем заключается поломка и как ее устранить? Для предоставления ответа системой мониторинга и классификации с достоверностью не менее 95% требуется инновационный подход к решению проблемы сбора, хранения, обработки и анализа диагностических данных. Точные и надежные измерения являются необходимым условием обеспечения качественного вибромониторинга технического оборудования. Одним из путей извлечения данной информации является создание интеллектуального алгоритма распознавания неисправностей на основе машинного обучения. То есть необходимо создание инженерной системы с оперативной выдачей результатов идентификации неисправностей.

Решение проблемы

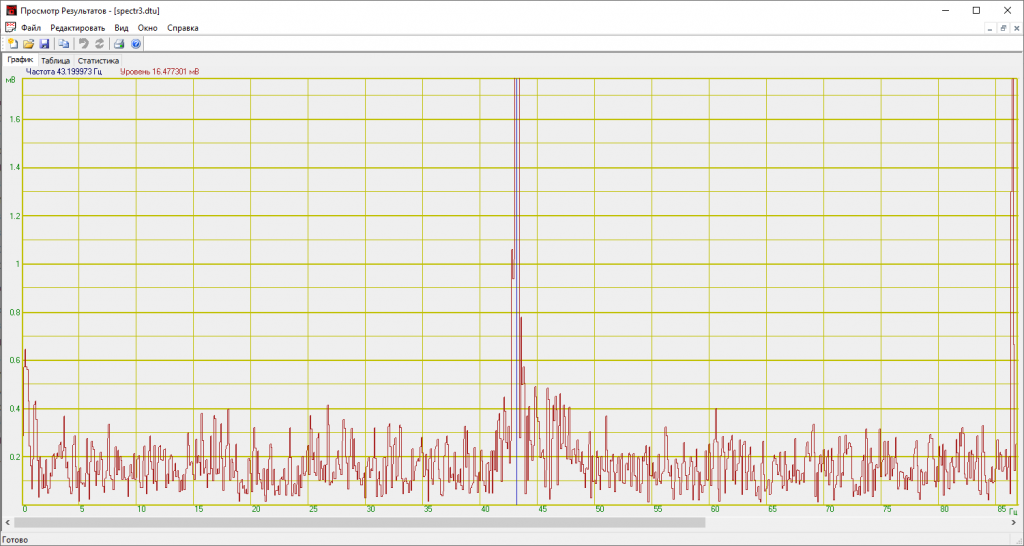

Предлагается рассмотреть разработку программного решения, прогнозирующего отказы и выявляющего скрытые дефекты роторных установок на основе глубинного нейросетевого анализа спектрограмм виброизмерений». Реализация системы основана на разработке нейросетевого классификатора, составлении обучающей выборки из 9500 сигналов, обучении нейросетевого дескриптора, также применении методов обработки зашумленных вибросигналов. Сигналы неисправностей снимались с экспериментального комплекса AP7000. Обработанный спектр сигнала опор подшипников с повышением относительной вибрации показан на рисунке 1. Создана обучающая выборка из 9500+ вибросигналов, показанная на рисунке 2. На ее основе выполнялось ввод данных на входы ПК в случайном порядке комплексированных вибросигналов реального времени. После проверялось качество обучения, достигнутое на данном этапе обучения, путём предъявления на входы НСК сигналов неисправностей, которые не участвовали в обучении. Достоверность имеет высокую оценку результата, со второй попытки равную 95 %, результат уверенности 0.75 с первой попытки.

Рисунок 1. Спектр сигнала опор подшипников с повышением относительной вибрации.

Рисунок 2. Обучающая выборка.

Также программа запускает кластеризацию с использованием 4-х алгоритмов, показанную на рисунке 3: C-Means, C- Means с инициализацией с использованием k-means, k-means, agglomerative clustering. Результаты кластеризации оцениваются с использованием двух величин: silhouette score и Calinski-Harabasz score. Обе величины характеризуют консистентность полученных кластеров. Большие значения соответствуют более консистентным кластерам.

Рисунок 3. Результаты кластеризации для разных алгоритмов.

Первый этап создания интеллектуальной системы заключается в диагностировании и сообщении результатов нейросетевой классификации по типам неисправностей:

«Дисбаланс роторов», «Ослабление крепления опорных узлов», «Повреждение баббита вкладышей», «Увеличенные зазоры ротор-подшипник», «Недостаточный натяг подшипника».

Заключение

Разработана инженерная система с оперативной выдачей результатов прогноза, позволяя идентифицировать тип сигнала неисправности, определять стадию поломки и скрытые дефекты, также управлять данными. Спроектирован интеллектуальный алгоритм распознавания неисправностей в режиме реального времени на основе глубинных нейронных сетей. Все это позволяет справиться, как начинающему предприятию, так и сформированному заводу с трудностями обеспечения надежности оборудования, увеличения продолжительности эксплуатации и предполагать отсутствие проблем для экономической составляющей промышленности.

Благодарность

Выражаем благодарность «МИРЭА — Российский технологический университет», Институту кибернетики и институту Информационных технологий, за возможность проводить исследования в области глубинных нейронных сетей, вибродиагностики, анализа данных и IoT.

References

1. Ивченко В.Д. Диагностика и отказоустойчивость технических систем. Методы обработки информации и принятия решений. – М.: Машиностроение - 1, 2006. – 305 с.2. Гольдин А.С. Вибрация роторных машин. М. Машиностроение, 1999.

3. В.А. Головко, под ред. проф. А.И. Галушкина Нейронные сети:

обучение, организация и применение. – Москва: ИПРЖР, 2001

4. Франсуа Шолле. Глубокое обучение на python. – 2018 – 400 c.

5. Охтилев М.Ю. Интеллектуальные технологии мониторинга и

управления структурной динамикой сложных технических объектов. /

М. Ю. Охтилев, Б. В. Соколов, Р. М. Юсупов. – М.: Наука, 2006. – 410с.

6. Основы измерения вибрации – по материалам фирмы DLI (под

редакцией Смирнова В. А.) [Электронный ресурс]. – Режим доступа к

статье: http://www.vibration.ru/osn_vibracii.shtml

7. Гудфеллоу Я., Бенджио И., Курвилль А. Глубокое обучение. - 2018. – 653 с.

8. Бехтин Ю.С. Теоретические основы вейвлет-кодирования зашумленных

сигналов / Монография, изд-во РГРТУ, Рязань, 2009. 124 c.

9. Portilla J., Simoncelli E.P. A parametric texture model based on joint statistics

of complex wavelet coefficients, Int. J. of Computer Vision, 2000., vol.40, no.1, pp.49–71.

10. Балицкий Ф.Я., Иванова М.А., Соколова А.Г., Хомяков Е.И. Виброакустическая диагностика зарождающихся дефектов.- М.: Наука, 1984.

11. Минаев Ю.Н., Филимонова О.Ю., Бенамеур Лиес. Методы и алгоритмы

решения задач идентификации и прогнозирования в условиях

неопределённости в нейросетевом логическом базисе. – М.: Горячая

линия – Телеком, 2003. – 205 с.

12. М.А. Брановский и др. Исследование и устранение вибрации турбоагрегатов. М., Энергия, 1969

13. H. Q. Wang and P. Chen, “Intelligent Diagnosis Method for Rolling Element

Bearing Faults Using Possibility Theory and Neural Network,” Computers &

Industrial Engineering, Vol. 60, No. 4, 2011, pp. 511-518.

http://dx.doi.org/10.1016/j.cie.2010.12.004

14. D. C. Yao and J. W. Yang, “Fault Diagnosis of Railway Bearing Based on

Muti-Method Fusion Techniques,” Machine Design and Research, Vol. 26, No. 3, 2010, pp. 70-73.

15. Y. F. Yin and J. W. Yang, “Fault Diagnosis of Rolling Bearing Based on

Wavelet Packet and Fourier Analysis,” 2010 International Conference on

Computational Aspects of Social Networks (CASoN), Taiyuan, 26-28 September 2010, pp. 703-706.