Abstract: The paper discusses the main equipment malfunctions at thermal power plants, the causes of their occurrence and methods of damage control. The article proposes a method for early detection of possible breakdowns by joint application of acoustic emission methods, X-ray in combination with machine learning.

Keywords: diagnostics, control methods, shutdown, acoustic emission, thermal mechanical equipment, X-ray, machine learning.

В современном мире потребление энергии продолжает расти, и это означает, что теплоэнергетика, которая является одной из основных отраслей, становится все более важной сферой деятельности. Кроме того, развитие информационных технологий приводит к возможности использования новых инструментов и подходов, которые могут повысить эффективность генерации электроэнергии путем предотвращения и предупреждения поломок. В этом контексте искусственный интеллект (ИИ) становится всё более популярным среди тех, кто занимается теплоэнергетикой, и считается одним из наиболее перспективных инструментов для оптимизации и улучшения работы систем предотвращения поломок на ТЭЦ [1].

В процессе эксплуатации энергетических установок возможно возникновение разного рода дефектов и повреждений элементов, что приводит к снижению эксплуатационной эффективности, простою оборудования и, как следствие, экономическим потерям.

Отказ и останов энергетического оборудования зависит от различных факторов и может быть вызван внутренними и внешними причинами. С точки зрения характера проявления отказы и остановы можно разделить на внезапные и постепенные. Кроме того, очень часто повреждения и, как следствие, останов одного оборудования в цепочке генерации приводит к останову последующего, что называется связанными (зависимыми) остановами. Ошибки проектирования, недостатки технических решений при разработке оборудования являются конструктивными причинами остановов. К эксплуатационным причинам относят износ и старение оборудования, несоответствие условий работы оборудования проектным (расчетным) режимам, ошибки дежурного или руководящего персонала, нарушение производственных инструкций и регламентов. Еще одна группа причин повреждений и остановов -— производственная: заводские дефекты (качество метала, сборки и др.), дефекты строительства, монтажа и наладки, нарушение порядка проведения ремонтных работ.

На основе накопленных статистических данных интенсивность отказов тепломеханического оборудования с течением времени делится на 3 этапа: приработка, эксплуатация, износ. Первый этап — приработки — может длиться от 1 до 3-х лет. В этот период происходит отбраковка заводских дефектов и дефектов монтажа и ремонта. Количество отказов имеет тенденцию снижения. Второй этап — период нормальной работы ‘оборудования, в течение которого количество отказов незначительно. Продолжительность этого периода зависит от особенностей конструкции и условий эксплуатации. Третий этап характеризуется возрастающей интенсивностью отказов в связи развивающимися процессами старения и износа и исчерпанием ресурса оборудования, дальнейшая эксплуатация недопустима.

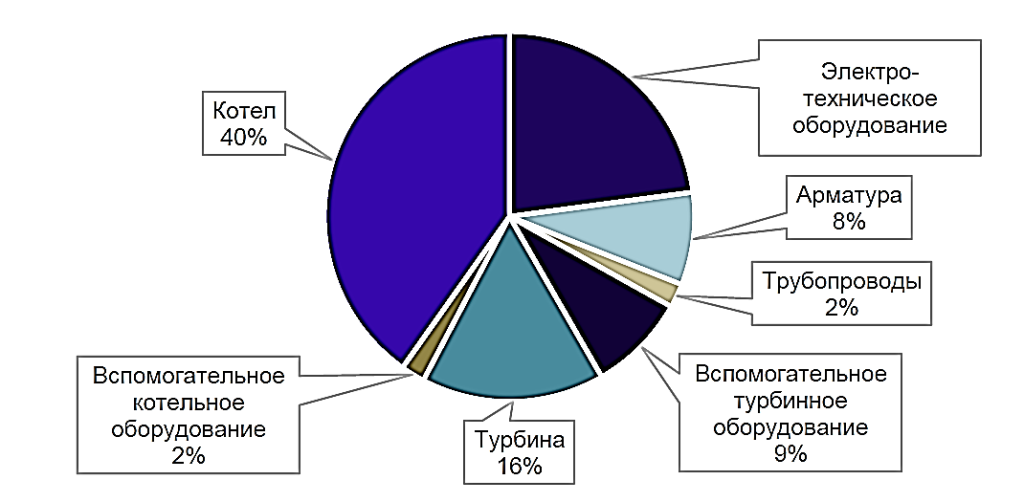

По виду основного оборудования ТЭС неисправности распределяются на такие группы, как котельное, турбинное и электротехническое, арматура и трубопроводы (рис. 1).

Рисунок 1. Распределение неисправностей оборудования ТЭС [2]

Причины отказов и остановов в работе турбины можно разделить на 2 группы: повреждения лопаток машины и повреждения других узлов и элементов (корпуса цилиндров, стопорные и регулирующие клапаны и др.). Самыми тяжелыми являются последствия первой группы, с повреждениями второй группы работа турбины может продолжаться без останова.

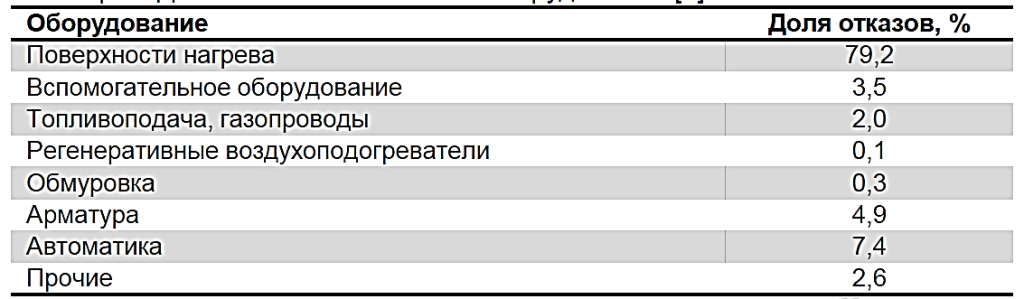

Анализ причин отказов и остановов котла показывает, что наиболее частые неполадки и повреждения (табл. 1) происходят в основных поверхностях нагрева, обусловленные тяжелыми условиями их эксплуатации: интенсивность процесса горения, условия теплообмена, наличие или отсутствие коррозии и отложений, изменение свойств метала [3].

Таблица 1. Доля отказов котельного оборудования

Существует несколько причин неисправности поверхностей нагрева котельного оборудования:

- Одной из основных причин неисправности поверхностей нагрева является коррозия [4]. Коррозия может быть вызвана различными факторами, включая воздействие воды, кислоты, щелочей, солей и других химических веществ. Коррозия может также происходить из-за неправильного pH-баланса или недостаточной обработки воды.

- Другой причиной неисправности поверхностей нагрева является накипь. Накипь образуется, когда соли и другие минералы в воде оседают на поверхности нагрева, что приводит к уменьшению эффективности теплообмена и повышению затрат на энергию.

- Третьей причиной неисправности поверхностей нагрева может быть износ. Износ может быть вызван механическими факторами, такими как трение и коррозия, или высокой температурой.

- Наконец, некоторые причины неисправности поверхностей нагрева могут быть связаны с ошибками в проектировании или конструкции оборудования. Например, недостаточное количество поверхностей нагрева или неправильное расположение элементов может привести к неэффективному теплообмену и ухудшению производительности оборудования.

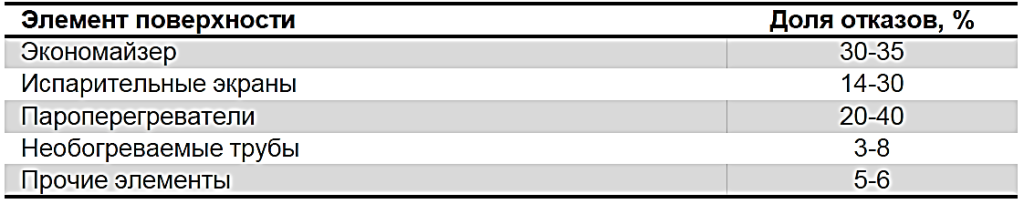

Срок наработки оборудования до появления повреждений зависит от качества монтажа, ремонтных работ, от состояния метала и наличия дефектов, от условий эксплуатации и качества теплоносителя. Распределения отказов элементов котла представлены в таблице 2.

Таблица 2. Распределение отказов на котле

Разрыв трубы элементов котла может возникать по различным причинам. Например, в результате некачественного выполнения сварки при монтаже, коррозийных повреждений или утонения стенки от эрозионного износа. В большинстве случаев при возникновении повреждения в одной трубе, сгибе или сварном шве истекающие из них струя воды или пара разрушает соседние трубы. К моменту останова и расхолаживания оборудования поврежденными оказываются несколько труб [5].

Контроль оценки состояния оборудования может проводиться на различных этапах жизненного цикла, как на этапе сборки и монтажа, так и при эксплуатации и вывода из ремонта. Средства мониторинга состояния определяются целями и задачами основных мероприятий (рис. 2).

Рисунок 2. Основные средства определения повреждений

Детальнее рассмотрим основные средства определения повреждений:

- Тепловизоры и акустические приборы — позволяют выявлять неисправности в работе оборудования путем анализа тепловых и звуковых потоков. Тепловизоры позволяют обнаружить повреждения и деформации на поверхности нагрева, а акустические приборы могут выявлять утечки и трещины в оборудовании.

- Эндоскопы, дефектоскопы и видеокамеры — используются для визуального обследования внутренних частей оборудования, что позволяет обнаруживать скрытые дефекты и повреждения. Эти приборы позволяют осмотреть труднодоступные участки оборудования, такие как трубы, и выявлять наличие трещин, коррозии и других дефектов.

- Приборы ультразвукового / рентгенографического / радиографического контроля состояния — позволяют обнаруживать дефекты, которые не видны невооруженным глазом [6]. Ультразвуковые приборы используются для выявления скрытых дефектов, таких как трещины, поры и включения в металле. Рентгенографические и радиографические приборы позволяют получить изображение внутренних частей оборудования и выявить дефекты, которые невозможно обнаружить визуально.

- Измерительные приборы различного назначения — позволяют измерять различные параметры оборудования, такие как температуру, давление, расход и т.д. Эти приборы могут помочь выявить неисправности, связанные с нарушением параметров работы оборудования.

- Устройства металлографии — используются для анализа структуры металла и определения наличия дефектов. Эти приборы позволяют определить прочность и долговечность металлических деталей, а также выявить наличие дефектов, таких как трещины и поры.

- Тепловые и гидравлические испытания — позволяют проверить работоспособность оборудования при экстремальных условиях, например, при повышенных температурах или давлении. Эти испытания могут помочь выявить неисправности, связанные с прочностью и устойчивостью оборудования.

- Параметрическая диагностика позволяет анализировать различные параметры работы оборудования, такие как температура, давление, расход и т.д. Анализ данных, полученных от различных приборов и измерительных устройств, позволяет выявить неисправности, связанные с нарушением этих параметров работы оборудования.

На сегодняшний день, интегрируя современные подходы имеется возможность найти эффективное решение, отвечающее вызовам отрасли. Но стоит отметить, что использование вышеперечисленных методов по- отдельности не так эффективно, нежели применение их в совокупности. Необходимо рассмотреть использование в купе методов акустической эмиссии и рентгеноскопии для повышения их эффективности. Акустическая эмиссия — это метод, который использует высокочувствительные датчики для регистрации ультразвуковых волн, которые возникают в материале в результате деформаций или разрушений [7]. Во время работы оборудования, датчики акустической эмиссии могут быть установлены на поверхности котла, и затем собранные данные обрабатываются для выявления дефектов. Для обработки данных необходимо использовать методы машинного обучения. Чтобы обучить модель, необходимо иметь большой объем данных. Для получения и классификации данных возможно использование метода рентгеноскопии. Применительно к тепломеханическому оборудованию, рентгеноскопия может использоваться для обнаружения внутренних дефектов, таких как трещины или сварные швы, в металлических элементах. Для этого на оборудование устанавливаются рентгеновские источники и детекторы, которые захватывают изображения внутренней структуры элементов. После получения достаточного количества данных, необходимо обучить нейронную сеть. Для обучения программы понадобиться некоторое количество времени, которое невозможно точно спрогнозировать. Сбор данных с нуля займет достаточно много времени, но если уже существует база данных с нужным количеством и качеством информации, то можно существенно его сократить. После правильного обучения программа способна предупреждать и выявлять дефекты, а также классифицировать их.

References

1. Сидельковский Л.Н. Юренев В.Н Котельные установки промышленных предприятий: Учебник для вузов.- 3-е изд. М.: Энергоатомиздат, 1988. - 528с.2. Труханов. В. М. Математическая модель прогнозирования отказов статистическим методом при испытаниях головных образцов энергетического оборудования ТЭС. // Ултанов М. М., Кухтик М.П., Горбань Ю.А. / Надежность и безопасность энергетики – 2018. Том: Номер: 3, Страницы: 235-240.

3. Shiryaev, A. D. Market overview of photovoltaic and wind power plants in Russia and the world / A. D. Shiryaev // Theory and Practice of Modern Science: the View of Youth, 24 ноября 2022 года. – Санкт-Петербургский государственный университет промышленных технологий и дизайна, 2023. – P. 114-119.

4. Отказы и повреждения оборудования на ТЭС [Электронный ресурс] // URL: https://www.stud24.ru/calorifics/otkazy-i-povrezhdeniya-oborudovaniya-na/486084-1889594-page1.html (Дата обращения: 16.07.2023).

5. Практическое руководство компании НАЛКО по анализу повреждения котлов [Электронный ресурс] // URL: https://djvu.online/file/TjQ14syhxJBCM (Дата обращения: 16.07.2023).

6. Ширяев, А. Д. Преобразователь тепловой энергии в электрическую, термоэлектрогенератор: принцип работы, экономическая целесообразность применения на теплоэнергетических объектах / А. Д. Ширяев, Г. А. Морозов // Оригинальные исследования. – 2022. – Т. 12, № 8. – С. 200-207. – EDN WZTDGQ.

7. Применение метода акустической эмиссии при диагностировании трубопроводов тепловых сетей [Электронный ресурс] // URL: https://www.rosteplo.ru/Tech_stat/stat_shablon.php?id=3216 (Дата обращения: 17.07.2023).