Abstract: Corrosion is a serious problem in thermal power equipment, as it can lead to a decrease in operational efficiency, damage to installations and the occurrence of emergency situations. This article analyzes the existing methods of research and prevention of corrosion in heat supply systems. The causes of corrosion, the main types of corrosion, as well as methods of control and protection of pipelines from corrosion are considered. The results of the study allow us to determine the most effective methods of corrosion prevention in thermal power equipment and develop recommendations for practical use.

Keywords: electrochemical corrosion, heat supply systems, cathodic and anodic protection, pipelines, protection of metals from corrosion.

При эксплуатации теплоэнергетического оборудования существенную роль играет его коррозионная стойкость. Согласно статистическому анализу, проводимому Федеральной службой по экологическому, технологическому и атомному надзору Российской Федерации, коррозия в 20% случаев является причиной аварий трубопроводов систем теплоснабжения [1]. Срок службы, надежность, затраты на обслуживание инженерных систем и прежде всего подземных металлических коммуникаций тепловых сетей в значительной степени определяются антикоррозионной защитой, предусмотренной при проектировании объектов энергетики и реализуемой в процессе их строительства и эксплуатации. Теплоэнергетическое оборудование, такое как котлы, трубопроводы и теплообменники, подвержено воздействию коррозии из-за взаимодействия с агрессивными средами, такими как вода, пар, газы и химические реагенты [2]. Коррозия может привести к образованию отложений, повышенному трению, ухудшению теплоотдачи и теплопередачи, а также к повреждению стенок и конструкций оборудования. Многообразие коррозионных сред, видов металлических материалов и различных физических воздействий на них обуславливает большое разнообразие коррозионных процессов и различных видов их классификации в соответствие с рисунком 2.

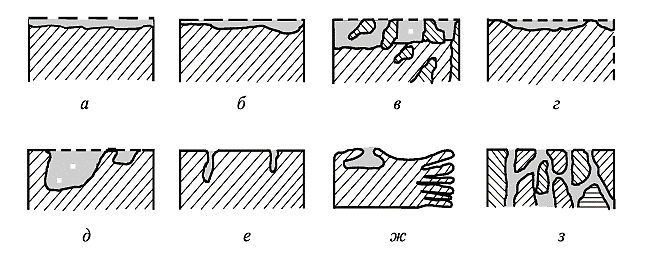

Рисунок 1. Виды коррозионных разрушений: а — сплошная равномерная; б — сплошная неравномерная; в — структруно-изибрательная; г — пятнами; д — язвами; е — питтинговая; ж — подповерхностная; з — межкристаллитная

Принято выделять следующие виды коррозии [3]:

Кавитационная коррозия — повреждение материала, связанное с одновременным воздействием кавитации и коррозионной среды.

Щелевая коррозия, локализованный вид коррозии, возникшая в результате образования щели (зазора) между двумя поверхностями, по крайней мере, одна из которых металлическая.

Эрозионная коррозия — коррозионное разрушение, обусловленное совместным воздействием эрозии и коррозионной среды.

Коррозионная усталость — разрушение, вызываемое приложением переменных нагрузок в присутствии коррозионной среды и протекающее в форме растрескивания.

Фретгинг-коррозия — локализованное разрушение на поверхности раздела между двумя контактирующими поверхностями, ускоряемое относительным движением с амплитудой, достаточной для обеспечения скольжения одной поверхности относительно другой.

Контактная коррозия — разрушение, возникающее при сопряжении разнородных электродов, помещённых в электролитическую среду.

Газовая коррозия — разрушение металлов в газах при высоких температурах.

Водородное разрушение — уменьшение способности нести нагрузку вследствие внедрения водорода в металл.

Межкристаллитная коррозия разрушение металлов, преимущественно протекающее по границам между зёрнами металла или сплава.

Микробиологическая коррозия — разрушение металлов, обусловленное как непосредственно, так и косвенно жизнедеятельностью бактерий, плесени и грибков.

Питтинг (точечная коррозия) — самокатализируемая локальная коррозия, при которой происходит прогрессирующее проникновение в глубь металла с образованием изъявлений.

Селективная (избирательная) коррозия — процесс удаления растворимого компонента из сплава с нерастворимым компонентом при воздействии на сплав растворителя, обычно водного электролита.

Коррозия блуждающими токами возникает при прохождении их через металл в электролите.

Коррозионное растрескивание — преждевременное разрушение металлов, происходящее при непрерывном воздействии коррозии и растягивающих остаточных или приложенных напряжений.

Термоконтактная коррозия — разрушение, возникающее вследствие работы гальванического элемента, созданного градиентом температур.

Коррозия, возникающая под влиянием тепловой нагрузки.

Равномерная (общая) коррозия — разрушение, протекание которого не сопровождается формированием различимых на глаз анодных и катодных участков.

Этот список не является исчерпывающим, и в тоже время, он позволяет иллюстрировать многообразие видов коррозионных процессов, протекающих на тепловых сетях.

Коррозия трубопроводов систем теплоснабжения может происходить по различным механизмам, включая электрохимическую коррозию, кавитационную коррозию и химическую коррозию. Каждый из этих механизмов имеет свои особенности и требует специфических мер по предотвращению и устранению.

Как правило, трубопроводы в условиях городской застройки прокладывают подземным способом. Грунт, содержащий растворенные в воде химические реагенты является электролитом. Это делает его коррозионно-активным по отношению к металлическим конструкциям. В большинстве случаев, за исключением абсолютно сухих грунтов, подземная коррозия металлов протекает по электрохимическому механизму. Грунт представляет собой капиллярнопористые системы, поры которых заполнены воздухом и влагой. Их можно рассматривать как твердые микропористые электролиты с очень большой микро- и макро- неоднородностью строения и свойств, и почти полным отсутствием механического перемешивания и конвекции их твердой основы.

Для предотвращения коррозии в теплоэнергетическом оборудовании применяются различные методы контроля и защиты. Один из основных методов — это использование защитных покрытий, таких как краски, эмали и антикоррозийные покрытия. Эти покрытия помогают защитить поверхности оборудования от воздействия агрессивных сред и предотвратить коррозию. Другие методы включают использование ингибиторов коррозии, регулярную очистку и обслуживание оборудования. Проблема внешней коррозии в последние годы решается за счет прокладки водяных тепловых сетей из стальных труб в теплоизоляции из пенополиуретана, и в гидрозащитной оболочке из полиэтилена или оцинкованной стали (в них наружная поверхность стальных труб защищена от коррозии), то проблема борьбы с внутренней коррозией тепловых сетей по-прежнему остается актуальной.

Одним из наиболее распространенных защитных покрытий для борьбы с внутренней коррозией трубопроводов являются эпоксидные покрытия. Эти покрытия обладают отличной адгезией к металлической поверхности и создают прочную и непроницаемую защитную пленку, которая предотвращает контакт металла с агрессивными средами. Эпоксидные покрытия обладают высокой химической стойкостью и могут использоваться в различных условиях эксплуатации. Полимерные покрытия также широко применяются для защиты трубопроводов от внутренней коррозии. Они образуют гладкую поверхность, которая предотвращает образование и накопление отложений и коррозионных продуктов. Полимерные покрытия обладают высокой устойчивостью к химическим веществам и механическим воздействиям, что делает их идеальным выбором для систем теплоснабжения.

Керамические покрытия представляют собой одно из новейших достижений в области защитных покрытий для трубопроводов. Они обладают высокой термической и химической стойкостью, а также отличной адгезией к металлической поверхности. Керамические покрытия создают пленку, которая эффективно предотвращает контакт металла с агрессивными средами и устойчива к высоким температурам и давлению. Нанокомпозитные покрытия представляют собой комбинацию различных материалов, включая наночастицы, полимеры и металлы. Эти покрытия обладают уникальными свойствами, такими как высокая прочность, химическая и механическая стойкость, а также антикоррозионная защита [4]. Нанокомпозитные покрытия могут быть нанесены на поверхность трубопроводов методом наноспрея или электрохимического осаждения.

Дополнительным методом борьбы с коррозией трубопроводов является использование антикоррозионных добавок, которые могут быть добавлены в систему теплоснабжения. Эти добавки создают защитную пленку на поверхности труб, которая предотвращает разрушение материала. Некоторые из наиболее распространенных антикоррозионных добавок включают в себя ингибиторы коррозии и полимеры.

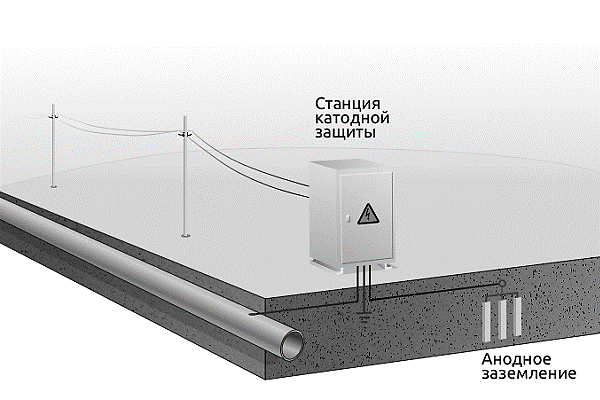

Электрохимическая защита, включающая в себя катодную, протекторную и электродренажную защиту, также может быть практически применима в трубопроводах систем теплоснабжения. При катодной защите к изделию из металла подключают постоянный электрический ток, как показано на рисунке 2. Благодаря ему на поверхности металлической конструкции образуется катодная поляризация электродов микрогальванических пар и анодные области становятся катодными. А вследствие негативного влияния коррозии разрушается не металл, а анод.

Современные устройства катодной защиты представляют собой, как правило, катодные станции, снабженные специальными блоками, обеспечивающими автоматическое регулирование электрических параметров защиты.

Рисунок 2. Электрохимическая защита трубопроводов [5]

Подвидом катодной защиты является протекторная защита, в процессе которой к защищаемому объекту подсоединяют металл с более высоким электроотрицательным потенциалом. При этом разрушается не металлоконструкция, а протектор. Через определенный промежуток времени протектор корродирует и его потребуется заменить на новый. У каждого протектора есть свой радиус защитного действия — предельно возможное расстояние, на которое можно удалить протектор без утраты защитного эффекта. Такого рода защиту применяют, когда ток к объекту подвести трудно, дорого или просто невозможно.

Существует несколько технологий электродренажной защиты, включая гальваническую защиту, импульсную защиту и комбинированные методы. Гальваническая защита основана на использовании различных металлических анодов, которые создают разность потенциалов между анодами и трубопроводом. Импульсная защита предполагает использование импульсных токов для формирования защитной пленки. Комбинированные методы объединяют преимущества различных технологий для достижения оптимальной защиты [6].

Для эффективной борьбы с коррозией трубопроводов в системе теплоснабжения необходимо проводить регулярное обслуживание и мониторинг системы. Это включает в себя очистку и промывку труб, осмотр на предмет повреждений и трещин, а также контроль параметров окружающей среды, таких как pH и содержание кислорода. Раннее обнаружение проблем может помочь предотвратить их развитие и принять соответствующие меры. Один из наиболее распространенных методов изучения коррозии в теплоэнергетическом оборудовании — это электрохимическое исследование, включающее измерение потенциала и скорости коррозии. Другие методы включают металлографический анализ, спектроскопию и анализ химического состава. Эти методы позволяют определить причины и механизмы коррозии, а также оценить степень повреждения оборудования.

Современные методы борьбы с коррозией трубопроводов в системе теплоснабжения позволяют предотвратить разрушение труб, улучшить эффективность системы и продлить срок их службы. Использование защитных покрытий, антикоррозионных добавок, регулярное обслуживание и мониторинг, а также применение электрохимической защиты являются эффективными методами, которые помогают сохранить инфраструктуру теплоснабжения в хорошем состоянии. Правильное применение этих методов может существенно снизить затраты на ремонт и замену трубопроводов, а также обеспечить надежное функционирование системы теплоснабжения.

References

1. Киселев В. Г. Коррозия и защита от коррозии теплоэнергетического оборудования / В. Г. Киселев, А. А. Калютик. - СПб.: Изд-во Политехн., ун-та, 2016. - 272 с.2. Липатов, М. С. Внедрение робототехнического контроля на котельных с целью их более эффективного функционирования / М. С. Липатов, Т. А. Ильяхунов // Дневник науки. – 2022. – № 3(63). – EDN VOSIYS.

3. Плудек В. Защита от коррозии на стадии проектирования. Москва. 1980. С.5, 28-50, 7.

4. Слюта, М. О. Применение интеллектуальных технологий на базе нейронных сетей для построения системы мониторинга процесса переноса загрязняющих веществ в водных акваториях / М. О. Слюта, А. В. Бахтин // Современная целлюлозно-бумажная промышленность. Актуальные задачи и перспективные решения : Материалы II Международной научно-технической конференции молодых учёных и специалистов ЦБП, Санкт-Петербург, 23 ноября 2020 года. Том I. – Санкт-Петербург: Санкт-Петербургский государственный университет промышленных технологий и дизайна, 2020. – С. 64-66. – EDN VYNONC.

5. Защита трубопровода от коррозии [Электронный ресурс]. URL: https://www.kzit.ru/company/articles/zashchita_truboprovoda_ot_korrozii/ (дата обращения 18.07.2023).

6. Исследование реологических свойств композиционных суспензионных топлив / Э. Р. Зверева, Г. Р. Мингалеева, Б. Р. Валиуллин [и др.] // Известия высших учебных заведений. Проблемы энергетики. – 2023. – Т. 25, № 1. – С. 143-153. – DOI 10.30724/1998-9903-2023-25-1-143-153. – EDN FPBVXO.