Abstract: The process of hydrogen production of the hydrogenation complex as a source of waste generation is considered. The types of waste specific to this production process are determined. Recommendations have been developed to minimize the impact of waste on the environment.

Keywords: oil refining waste, waste recycling, the best available waste management technologies.

Образование, использование и утилизация отходов в последнее время стала одной из наиболее актуальных проблем в области обеспечения охраны окружающей среды и здоровья человека, а также экологической устойчивости в России. С одной стороны, это обусловлено быстрыми темпами увеличения объема отходов производства и потребления, с другой недостаточно высоким уровнем развития сферы обращения с отходами.

Одним из важнейших вопросов, с которым сталкиваются все промышленные предприятия, является организация системы экологически безопасного обращения с производственными отходами. При этом его подталкивает необходимость как исполнения требований законодательства Российской Федерации в области охраны окружающей среды, так и сокращения экономических издержек при обращении с отходами [1,2]. Отходы производства — большая группы, на которые принципиально можно разделить все образующиеся отходы, поскольку производственная деятельность человека связана в конечном итоге с удовлетворением его потребностей. К отходам производства следует отнести продукты, которые не производятся целенаправленно, а образуются как побочные при создании конечного продукта.

Хабаровский нефтеперерабатывающий завод — старейший и основной производитель нефтепродуктов на Дальнем Востоке. Завод начал свою деятельность в сентябре 1975 года. Сегодня завод — это комплекс мощностей по переработке миллионов тонн нефти в год.

Потребность в водороде на предприятиях нефтепереработки увеличивается в связи с переходом на потребление более чистых и легких нефтяных топлив, в то время как нефтяное сырье становится все тяжелее. Поэтому сложно представить современный НПЗ без установки производства водорода. В ходе эксплуатации на установки производства водорода образуются отходы производства и потребления.

Объектом исследования является – Установка производства водорода (УПВ-22) как источник образования отходов.

|

Фото 1. Установка производства водорода (УПВ-22)

|

Предметом исследования является – отходы производства и способы их вторичного использования.

Нефтеперерабатывающий завод (НПЗ) располагается компактно на промышленной площадке северно-западной части г. Хабаровска, на правобережном склоне долины реки Амур, имеющей форму неправильного многоугольника. Территория предприятия, построенного в 1935 г., в результате развития города в настоящее время оказалась в черте городской застройки Кировского района Северного округа города. Согласно действующей санитарной классификации СанПиН 2.2.1/2.1.1.1200-03 «Санитарно-защитные зоны и санитарная классификация предприятий, сооружений и иных объектов» п.1.1.13 Хабаровский НПЗ относится к I классу опасности с размером ориентировочной СЗЗ 1000м [3]. Фактически ориентировочный размер санитарно-защитной зоны не выдерживается, ввиду наличия в ней жилой застройки. Непосредственно с территорией жилая зона не граничит, одноэтажная застройка усадебного типа расположена по периметру предприятия на расстоянии от 40 до 240 м. Ближайший жилой дом находится в 40 м в северо-западном направлении. Территории, которая могла бы быть использования для длительного хранения и размещения отходов на промышленной площадке нет.

Установка производства водорода УПВ-22 входит в состав Комплекса гидрогенизационных процессов. Установка введена в эксплуатацию в 2014 году, предназначена для получения водорода высокой степени очистки (не менее 99,999 % об.) и обеспечивает потребность в техническом водороде установок гидрокрекинга вакуумного газойля, гидроочистки дизельного топлива и керосина. Общий вид установка производства водорода (УПВ-22) представлена на фото 1.

Технологический процесс включает в себя гидроочистку углеводородного сырья, адсорбцию сероводорода, каталитическую конверсию углеводородов до метана, паровую каталитическую конверсию метана, конверсию оксида углерода до углекислого газа, концентрирование водорода методом короткоцикловой адсорбции. Производительность УПВ-22 по продукту составляет 30140 нм3/час, годовая производительность, без учета потерь, составляет – 21,68 тыс. т 100 % водорода.

Компонентами сырья установки получения водорода являются:

- Нафта;

- Сжиженный углеводородный газ (СУГ) из секции гидрокрекинга установки ГКГО;

- Сжиженный углеводородный газ (СУГ) марки «С» из заводской сети;

- Водородосодержащий газ (ВСГ) с установки каталитического риформинга.

Установка состоит из следующих секций:

- Секция приема и подачи сырья — предназначена для приема сырья и его подачи для дальнейшей переработки.

- Секция подготовки сырья –предназначена для подогрева, испарения сырья и его очистки от органических сернистых соединений.

- Секция предварительного риформинга – для превращения углеводородов в метан на никелевом катализаторе в присутствии водородного пара.

- Секция риформинга – предназначена для выработки водорода путем парового каталитического взаимодействия углеводородов, главным образом метана, водяным паром.

- Секция конверсии СО и охлаждения газа – предназначена для преобразования СО в Н2 и СО После конверсии технологический газ охлаждается до 40 0С.

- Блок короткоцикловой адсорбции (КЦА) – предназначен для удаления из водорода таких примесей, как Н2О, СО, СО2 и непрореагирующего СН4.

- Блок подготовки питательной воды – предназначен для приготовления питательной воды, используемой в производстве пара для риформингов.

- Блок очистки топливного газа.

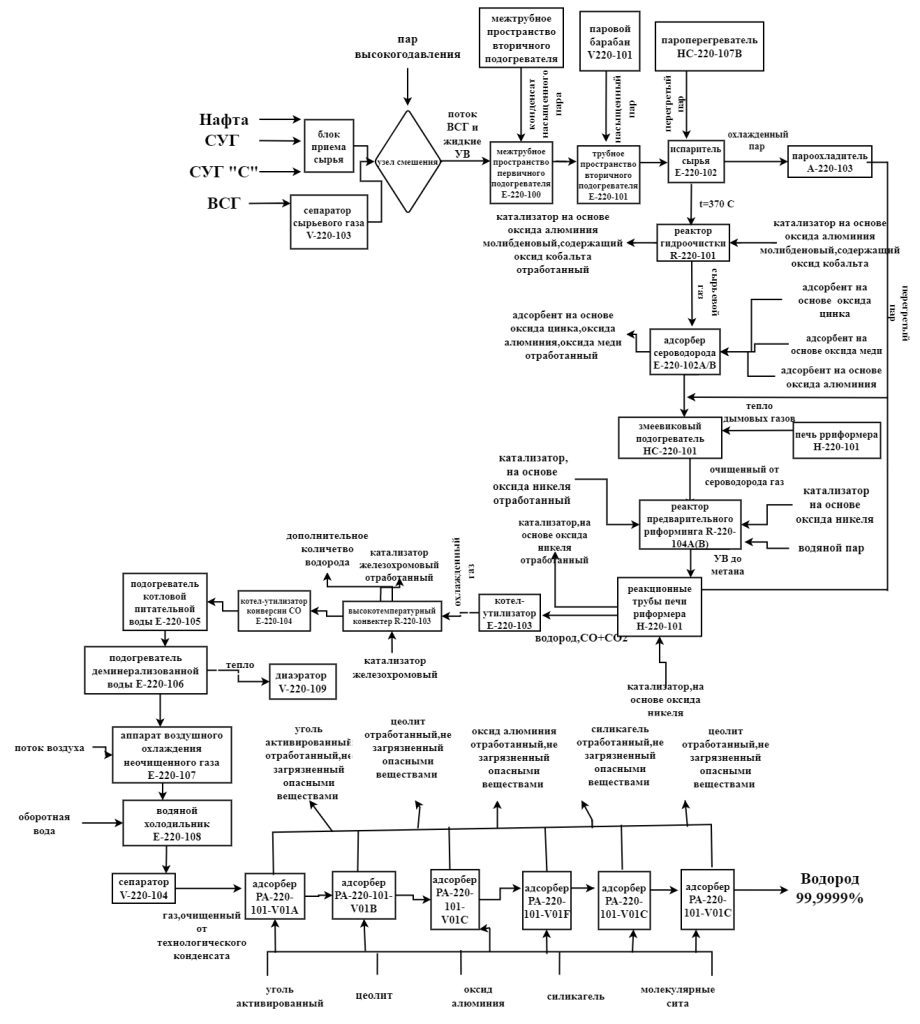

Технологическая схема установки производства водорода представлена на рис.1. В ходе технологического процесса производства водорода образуются отходы 1,3,4 и 5 классов опасности для окружающей среды. Основная масса отходов характерна для любого вида производственной деятельности – это ртутные лампы (1 класса опасности) и отходы жизнедеятельности персонала(4 и 5 класс опасности). Схемы обращения с этими видами отходов оптимизированы в соответствии с региональными возможностями – накапливаются и сдаются на специализированные предприятия. Из всей совокупности образующихся отходов специфическими для работы установки являются катализаторы и адсорбенты, загрязненные токсичными веществами (Табл.1.).

Таблица 1

Специфические отходы производства водорода на УПВ-22

| №

П.п |

Наименование вида отходов | Код отхода по ФККО | Кл. оп. |

| 1 | катализатор на основе оксида алюминия молибденовый, содержащий оксид кобальта, отработанный | 44100302493 | 3 |

| 2 | катализатор на основе оксида никеля, отработанный при паровой конверсии газообразных углеводородов при получении водорода | 31010121403 | 3 |

| 3 | адсорбент на основе оксида алюминия, отработанный при осушке газа | 44100301493 | 3 |

| 4 | адсорбент на основе оксида цинка отработанный | 44260101203 | 3 |

| 5 | адсорбент на основе оксида меди отработанный | 44100911493 | 3 |

| 6 | катализатор на основе оксида никеля отработанный | 44100205493 | 3 |

| 7 | катализатор железохромовый с содержанием хрома менее 7,0% отработанный | 44100404494 | 4 |

Рис.2. Технологическая схема образования отходов на установке УПВ-22.

Для снижения вредного воздействия установки производства водорода на окружающую среду и уменьшения количества отходов могут быть рекомендованы:

1) Внедрение наилучших доступных технологий — рекуперацию, регенерацию и повторное использование отходов;

2) Дооборудование мест временного хранения отходов – защита в процессе накопления и хранения от атмосферных воздействий;

3)Предварительное разделение отходов не только по классам токсичности, консистенции, но и направлениям вторичного использования;

4) Замена люминесцентных ламп на полупроводниковые светильники, так как они имеют ряд преимуществ — энергетическую эффективность, долговечность, хорошую цветопередачу и экологическую чистоту.

В зависимости от экономических предпосылок – стоимости мероприятий по хранению и регенерации катализаторов и адсорбентов, необходимо рассмотреть возможности вторичного использования отработанных катализаторов и адсорбентов. Основными направлениями утилизация этих видов отходов являются повторное использование либо применение в качестве добавки к строительным материалам различного назначения, в качестве сырья получения порошковых добавок для химического производства. Процесс повторного использования катализатора включает основные стадии [4]:

- регенерация катализатора с повторным использованием в процессе;

- повторная регенерация перед выгрузкой из реактора;

- извлечение металлов из отработанных катализаторов с возвратом их в производство свежих катализаторов.

Внедрение методов регенерации и повторного использования адсорбентов и катализаторов позволит минимизировать количество образующихся отходов и снизить себестоимость производства на 15-20 % [4].

References

1. Информационно-технические справочники по наилучшим доступным технологиям утилизации, обезвреживания и размещения отходов / А. З. Ощепкова, Т. Н. Сомова, Н. В. Ионова, О. В. Клецкина // Экология производства. – 2018. – № 1. – С. 56-65. – EDN BZYYZL.2. Утилизация и обезвреживание отходов (кроме обезвреживания термическим способом (сжигание отходов)) ИТС 15—19.2016. Информационно-технический справочник по наилучшим доступным технологиям. Режим доступа: https://files.stroyinf.ru/Data2/1/4293748 /4293748613 .pdf

3. Санитарно-эпидемиологические требования к содержанию территорий городских и сельских поселений, к водным объектам, питьевой воде и питьевому водоснабжению, атмосферному воздуху, почвам, жилым помещениям, эксплуатации производственных, общественных помещений, организации и проведению санитарно-противоэпидемических (профилактических) мероприятий. СанПиН 2.1.3684-21 Главный гос. сан. врач РФ, от 28 января 2021 года № 3 Российская газета: 2021.-58 с.

4. Алиев, P. P. Экологические проблемы в производстве алюмоникель (кобальт) молибденовых катализаторов / P. P. Алиев, И. Д. Резниченко, М. И. Целютина // Катализ в промышленности. – 2005. – № 2. – С. 33-39. – EDN JVWFGL.