Abstract: Описан опыт и результаты применения технологии плазменного напылении объемных изделий технического назначения с градиентной канальной пористостью из корундовой керамики.

Keywords: Корундовая плазмокерамика, технология, плазменное напыление, пористые керамические диафрагмы, канальная пористость.

Введение

Оксид алюминия — один из перспективных керамических материалов для эксплуатации в напряженных условиях, благодаря сочетанию высокой твердости, термостойкости, химической инертности и экономической доступности. Чистая спеченная корундовая керамика устойчива к жесткой радиации, расплавам таких металлов как магний, алюминий, хром, кобальт, никель и олово, а также до температуры 800 °С – к расплавам щелочных металлов, в том числе в смеси со свинцом. Однако, одной из причин, сдерживающих широкое применение керамических и композитных материалов, является отсутствие эффективных технологий производства керамик [1]. Традиционные методы изготовления пористой керамики [2], как и самораспространяющийся высокотемпературный синтез [3] формируют структуру с изотропным стохастическим распределением пористости и величины пор [4]. Применение же плазменного напыления позволяет сформировать градиентную канальную пористость.

Экспериментальная часть

Основы технологии получения плазмокерамических корундовых изделий с пористыми проницаемыми стенками разработаны специалистами АО «УРАЛИНТЕХ» [5]. Для изготовления корундовых изделий с канальной пористостью используется плазмотрон ПНК-50 конструкции ИТПМ СО РАН (г. Новосибирск) [6], плазмообразующий газ – воздух, режим истечения плазмы – ламинарный.

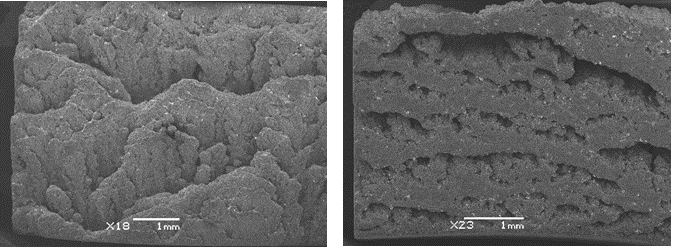

Практический опыт изготовления объемных керамических изделий методом плазменного напыления, показал, что элементы изделий, напыляемые под острыми углами, имеют пористую структуру (рис.1). Таким образом, изменение угла напыления приводит к изменению открытой пористости и проницаемости напыляемых изделий в широких пределах [7].

Еще одним важным параметром процесса напыления является сила тока плазмы, от которой зависит степень расплавления и перегрева напыляемых частиц. Учитывая, с одной стороны, рекомендации разработчиков плазмотрона ПНК-50, с другой нелинейный характер зависимости получаемой пористости от силы тока плазмы экспериментально определяются оптимальные значения тока, и следовательно, мощности плазменной струи [7].

В процессе отработки технологии изготовления пористых изделий использовались стандартные гостированные методики определения кажущейся плотности, газопроницаемости, открытой пористости и др. Для проведения оперативной экспресс-оценки, сохраняющей целостность изделия, предложена методика определения водопроницаемости пористых диафрагм, заключающаяся в определении удельной проницаемости стенки, протекающим флюидом в единицу времени, через единицу площади под действием гидростатического давления столба жидкости постоянной высоты:

П = Q / S,

где: П — удельная водопроницаемость; Q – расход воды в режиме ламинарного течения; S — площадь рабочей поверхности.2

Проницаемость позволяет косвенно оценить средний диаметр поровых каналов пор в предположении их прямолинейности и ламинарного течения [8].

Результаты

В процессе выполнения целого ряда НИР, технология была доработана и усовершенствована, внедрена в производство и апробирована при выполнении заказов на изготовление керамических корундовых изделий с пористыми проницаемыми стенками в виде тиглей, диафрагм (рис.2), фильтров и труб, диметром от 20 — 30 до 350 мм, высотой от 20 до 1000 мм, с толщиной стенок от 2 — 3 до 12 мм и удельной проницаемостью от 0,01 до 30 г·мин/см2 и более.

Разработаны, созданы и прошли промышленные испытания:

- Электролизеры для электрохимического рафинирования цветных металлов в расплавах солей, где взамен ионообменных мембран применяли корундовые мембраны с канальной пористостью, в форме тигля высотой один метр и диаметром 234 мм, толщиной стенки 12 мм. Дно и верхняя монтажная часть выполнены из плотной корундовой плазмокерамики. Размеры пор мембранного слоя 10—30 мкм. Это позволило на порядок снизить энергоемкость процесса при экономии электролита [9].

- Электролизеры для электрохимического окисления церия в нитратных растворах при переработке редкоземельных концентратов. Использование корундовой плазмокерамической диафрагмы с градиентной канальной пористостью обеспечило высокую скорость окисления церия, высокий выход по току до 90 %, выход по веществу до 99,0 %, при оптимальном удельном расходе электроэнергии менее 1,5 квтч на кг. Диафрагма — труба высотой 700 мм, диаметром 364 мм и толщиной стенки 7±1мм. Торцы трубы на высоте до 20 мм выполнены плотными и подвергались механической обработке для обеспечения герметичности узлов стыковки с днищем и крышкой электролизной установки.

- Патронный мембранный фильтр для очистки расплава в установке разделения хлоридов циркония и гафния от нерастворимых примесей при производстве циркониевой губки. Высота фильтра около 150 мм, диаметра рабочей части 50 мм, толщина стенки 3,5 мм, размеры каналов мембранного слоя 10-20 мкм.

- Новые перспективные теплозащитные конструкции, испытывающие умеренные ударные нагрузки [10], использующие свойство керамики снижать теплопроводность при повышении пористости [11] с одновременным переходом к «вязкому» разрушению.

Заключение

Изделия из оксидной плазмокерамики с градиентной пористостью, перспективны как теплозащитные конструкции, испытывающие термомеханические нагрузки, как фильтры для очистки горячих газов, агрессивных жидкостей и расплавленных солей; при создании каталитических реакторов, где керамика является идеальным химически инертным носителем, допускающим интенсивную регенерацию.

Рисунок 1. Типичный вид плазмокерамических образцов с канальной пористостью

Рисунок 2. Модификации проницаемых дифрагм с канальной пористостью

References

1. Боровинская И.П. СВС-керамика: синтез, технология, применение // Инженер. Технолог. Рабочий. 2002. № 6(18). С.28–35.2. Красный Б.Л., Тарасовский В.П., Красный А.Б., Матыцин Я.Г. Влияние температуры обжига на спекание и физико-технические характеристики пористой проницаемой керамики на алюмосиликатной связке // Техника и технология силикатов. 2012. № 1. С.11–14.

3. Мазной А.С. Синтез оксинитридной пористой керамики методом самораспространяющегося высокотемпературного синтеза // Ползуновский альманах. 2010. № 2. С. 279–282.

4. Алымов М.И., Шустов В.С., Касимцев А.В., Жигунов В.В., Анкудинов А.Б., Зеленский В.А. Синтез нанопорошков карбида титана и изготовление пористых материалов на их основе // Российские нанотехнологии. 2011. Т.6. № 1–2. С.84–89. [Alymov M.I., Shustov V.S., Ankudinov A.B., Zelenskii V.A., Kasimtsev A.V., Zhigunov V.V. Synthesis of Titanium Carbide Nanopowders and Production of Porous Materials on Their Basis// Nanotechnologies in Russia. 2011. V. 6. № 1-2. P. 130-136.]

5. Патент на полезную модель № 2536536, на Способ получения пористого проницаемого керамического изделия [Текст], А.В.Ермаков, С.В.Никифоров, А.А.Бочегов, И.В.Вандышева заявитель ЗАО «УРАЛИНТЕХ», заявка № 2013145861, приоритет 14.10.2013 г

6. Кузьмин В.И., Каратаев Е.В., Ващенко С.П., Сергачев Д.В., Корниенко Е.Е. Повышение эффективности плазменного напыления порошковых изделий // Вестник Югорского государственного университета. 2014. Вып. 2 (33). С.7–14.

7. Бочегов А.А., Ермаков А.В., Никифоров С.В., Вандышева И.В. Применение технологии плазменного напыления для изготовления корундовых объемных изделий с канальной пористостью // Новые огнеупоры. 2015. № 5. С.3 – 6. [Bochegov A.A., Ermakov A.V., Nikiforov S.V., Vandysheva I.V. Use of Plasma Deposition to Make Bulk Corundum Products with Chanel Porosity// Refractories and Industrial Ceramics . 2016. V. 56. № 5. P. 443-446. DOI: 10.1007/s11148-016-9865-1]

8. Стрелов К., Кащеев И, Мамыкин П., Технология огнеупоров. Издательство: М.: Металлургия; 1988. 376с.

9. Архипов П.А., Халимуллина Ю.Р., Холкина А.С., Молчанова Н.Г. Получение свинца с использованием расплавленных хлоридных электролитов // Цветные металлы. 2017. № 11. С.8–12.

10. Бочегов А.А., Кузнецов А.Ю., Бражников Н.А., Вандышева И.В., Вандышев Д.Н. Корундовая плазмокерамика с градиентной канальной пористостью: возможности, технология и применение // Люльевские чтения: материалы одиннадцатой межрегиональной отраслевой научно-технической конференции, АО «ОКБ «Новатор», 20-22 марта 2018 года – Челябинск: Издательский центр ЮУрГУ. 2018 С.98–99.

11. Волочко А.Т., Подболотов К.Б., Дятлова Е.М. Огнеупорные и тугоплавкие керамические материалы. Минск: Беларус. Навука. 2013. 385с.