Abstract: Experimental results of studying the porosity of the material formed during laser metal deposition are presented. The experiments were carried out using powder of austenitic stainless steel PR-Kh18N9 at various values of technological parameters. The porosity of the samples was investigated by analyzing the images of cross sections of the samples. The dependence of the average porosity of the samples on the laser radiation energy per unit surface is given.

Keywords: laser metal deposition, pore formation, metallography, thermal convection, image processing

Введение

Лазерное нанесение металла (ЛНМ) (laser metal deposition – LMD) одна из многообещающих аддитивных технологий, позволяющая создавать металлические изделия сложных форм, посредством локального взаимодействия концентрированных потоков лазерной энергии и порошкового материала. В последние годы силами научных коллективов, исследовательских и промышленных организаций по всему миру технология была значительно усовершенствована, как в части результирующего качества изделий, так и охвата разнообразных металлических (и иных) материалов. Тем не менее, для ЛНМ, как и для других аддитивные технологии, всё ещё характерен ряд недостатков, например, ограниченная однородность материала, поры, несплавления, качество поверхности и общая стабильность свойств. Ситуация вызвана общей сложностью аддитивных процессов, наличием множества взаимовлияющих физических процессов. Создание изделий происходит путём последовательного нанесения отдельных дорожек. Каждая дорожка формируется в результате взаимодействия лазерного излучения с газопорошковым потоком и ранее нанесённым материалом [1, 2]. Распространённой проблемой являются газовые поры и области неполного переплавления, что снижает прочность материала и ограничивает применение ЛНМ для изготовления критических структурных элементов, а также в аэрокосмической и медицинской отраслях [3, 4].

В данной работе исследовалось влияние энергетических параметров лазерного излучения на остаточную пористость металлических образцов, полученных методом ЛНМ.

Методы и подходы

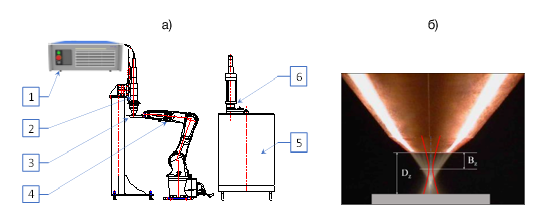

Эксперименты проводились с использованием разработанной исследовательской установки (рис. 1а). В состав установки входят: иттербиевый волоконный лазер 1 мощностью 400 Вт (ЛК-400-В, НТО “ИРЭ-Полюс”), лазерная головка 2 (Precitec YC52). Роботизированный манипулятор 4 (Kuka KR10 900-2) перемещает подложку 3 относительно лазерной головки. В порошковом питателе 5 (GTV PF 2.1LC) используется подающий диск 6, конфигурация и частота вращения которого определяют массовый расход порошка.

Рисунок 1. а) Схема экспериментальной установки: 1 – лазер, 2 – лазерная головка, 3 – подложка, 4 – манипулятор, 5 – порошковый питатель, 6 – подающий диск;

б) Схема взаимного расположения подложки, сопла, потока частиц и лазерного пучка (красные линии).

Пучок лазерного излучения нагревает частицы газопорошковой смеси (ГПС) с изменением их фазового состояния. Излучение частично рассеивается на частицах, частично поглощается ими, а также нагревает и плавит подложку и ранее нанесённый материал. После осаждения частиц на поверхности подложки и затвердевания материала формируется дорожка. Схема взаимодействия лазерного излучения с ГПС и подложкой приведена на (рис.1б). Dz – расстояние от нижней поверхности сопла до подложки. Вz – расстояние от сопла до перетяжки лазерного пучка (вынос фокуса). Расстояние от сопла до сечения минимального размера потока ГПС составляет 11 мм. Качество и производительность процесса ЛНМ может существенно изменяться в зависимости от параметров Вz и Dz [5].

В экспериментах использовался порошок аустенитной стали ПР‑Х18Н9 (АО «Полема») с содержанием углерода около 0,09%. Гранулометрический состав порошка (40…100) мкм. Использовались подложки размером 34x34x4 мм из стали 08Х18Н10Т. На каждую подложку последовательно наносилось дорожки длиной 20 мм с шагом dy при одинаковых значениях технологических параметров. Наносилось 2 слоя по 8 дорожек, после чего наносилось ещё 3 слоя по 4 дорожки. Шаг dy варьировался в пределах (0.6…0.9) мм, а вертикальный шаг смещения dz в пределах (0.3…1.1) мм. Скорость сканирования V варьировалась в диапазоне (500…1100) мм/мин, расстояние между соплом и подложкой Dz в пределах (10…12) мм. Массовый расход порошка G0 изменялся в пределах (8,4…12,5) г/мин. В экспериментах использовалось максимальное значение мощности лазера 400 Вт. Давление газа (азот ОЧ) на входе питателя составляло 0,3 МПа, давление защитного газа 0,6 МПа, расход защитного газа 10 нл/мин. Эксперименты повторялись при разных значениях выноса фокуса луча лазера Bz: 1 мм; 2 мм; 4 мм и 6 мм.

Для оценки термического воздействия лазерного излучения на металл используем величину энергии Es, приходящуюся на единицу поверхности. Es зависит от Вz, и Dz, как:

![]()

(1)

где ω — радиус лазерного пучка в плоскости, отстоящей от среза сопла на Dz. С учетом гауссового распределения интенсивности ω рассчитывается как:

ω(Вz, Dz)2= ω02 + (BPP/ ω0)2·(Dz — Вz)2,

(2)

где ω0 — характерный радиус пучка в перетяжке, BPP – параметр качества лазерного пучка. В нашем случае: ω0≈50 мкм и BPP≈3,71 мм·мрад. Изменение Вz или Dz ведет не только к изменению размера пучка в области воздействия лазерного излучения на ГПС, но и к существенным изменениям энергетические параметров воздействия лазерного излучения.

После изготовления образцы подверглись обрезке, шлифовке и травлению. Химическое травление осуществлялось в растворе с составом: 3 г хлористого железа, 10 мл соляной кислоты, 90 мл этилового спирта. Поперечные шлифы исследовались на оптическом профилометре Zygo NewView 7300 для определения геометрических характеристик и параметров качества (наличие дефектов, степень сцепления с подложкой).

Результаты и обсуждение

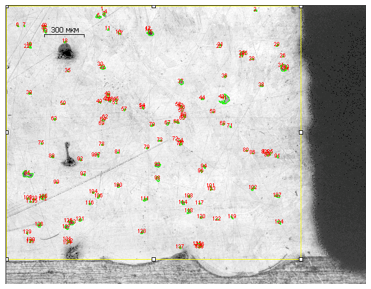

Рисунок 2. Фотография поперечного шлифа образца после программной обработки для поиска пор.

На рис. 2 представлена типовая фотография поперечного шлифа образца. Для определения пористости, на полученных изображениях локализовались области пор и рассчитывалась их интегральная площадь. Обработка изображений проводилась с использованием открытого программного обеспечения imageJ [6]. Важно отметить, что, хотя использованный метод не верифицировался для определения абсолютного значения пористости в образце, его, однако, можно использовать для оценки относительного изменения пористости.

Из полученных изображений (рис. 2) можно выделить несколько видов пор. Во-первых, в образцах присутствуют поры небольших размеров (порядка 106-105 м) правильной формы: сферические или эллиптические. Такие поры появляются в результате захвата газовой фазы из окружающей атмосферы на этапе существования жидкой ванны, и они нерегулярно распределены по площади сечения. Захваченная фаза в виде газовых пузырьков перемещается в расплаве до его затвердевания. При этом, конвективные движения расплава способствуют перемещению пузырьков газа в расплаве, их коалесценции в более крупные поры и, в итоге, эвакуации через свободную поверхность. Также, в образцах присутствуют поры неправильной формы, образующиеся в результате неполного проплавления материала или быстрого затвердевания ванны. Кроме того, при неоптимально подобранных параметрах процесса, на образцах появляются регулярные пустоты между соседними дорожками.

В данной работе, при оценке пористости, учитывались только дефекты, механизм образования которых связан с наличием остаточной газовой фазы в расплаве. В таком случае, можно анализировать и интерпретировать влияние лазерного излучения на остаточную пористость через его воздействие на динамику расплава. Зарегистрированные поры обозначены цветными линиями на рис. 2.

С ростом энерговклада увеличивается размер ванны расплава и длительность существования жидкой фазы в конкретной области пространства [7]. За счёт этого больше остаточного газа может успеть покинуть расплав. На поверхности жидкой ванны под действием лазерного излучения формируется неоднородное распределение температуры. Действие капиллярных эффектов, таких как конвекция Марангони, вызванная градиентами температуры на свободной поверхности, приводит расплавленный металл в движение. Увеличение энерговклада ведёт к росту градиентов температуры и увеличивает скорости в жидкости. Чрезмерно бурное движение жидкости потенциально может вести к захвату дополнительного объёма газовой фазы из окружающей среды.

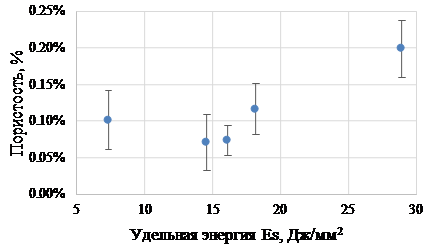

Рисунок 3. Зависимость средней пористости в образце от удельной энергии.

На рис. 3 представлена зависимость средней пористости в образце от энергии, приходящейся на единицу поверхности Es. Содержание пор неравномерно распределено по поперечному сечению образцов. Так как конфигурация образцов включала в себя двухслойные и пятислойные участки, было обнаружено, что распределение пористости в этих областях имеет особенности. Кроме того, пористость в приповерхностных областях и в областях близких к подложке различается. Анализ этих различий, однако, выходит за рамки данной статьи и будет опубликован дополнительно. Средние значения пористости, приведённые на графике, даны с указанием стандартного отклонения, величина которого обусловлена указанной неравномерностью распределения пористости по поперечному сечению образцов.

Полученные данные свидетельствуют, что минимум дефектов наблюдается при средних значениях энергии в использованном диапазоне, 14.6 Дж/мм2, что можно рассматривать, как оптимальный технологический режим. Вместе с тем, зависимость пористости от удельной энергии немонотонна, количество дефектов возрастает как при снижении энерговклада до 7.3 Дж/мм2, так и при его увеличении до 29 Дж/мм2. В первом случае это вызвано недостаточным перемешиванием, а во втором – чрезмерной конвекцией и захватом газа из окружающей атмосферы. Причём, процент пористости при повышении энерговклада до 29 Дж/мм2, увеличивалась почти в 3 раза, по сравнению с оптимальным режимом.

Заключение

Таким образом, в работе представлены экспериментальные результаты исследования пористости материала, формируемого в процессе лазерного нанесения металла (ЛНМ). Эксперименты проводились с использованием порошка аустенитной стали ПР-Х18Н9 с гранулометрическим составом (40…100) мкм на разработанной исследовательской установки ЛНМ. В экспериментах варьировались: скорость сканирования, вынос фокуса луча лазера, расстояние между соплом и подложкой, массовый расход порошка, а также количество нанесённых слоёв. Пористость образцов исследовалась с помощью анализа изображений поперечных шлифов образцов. Приведена зависимость средней пористости образцов от энергии лазерного излучения, приходящейся на единицу поверхности. Показано, что зависимость пористости от удельной энергии носит немонотонный характер. Минимум дефектов достигается при средних значениях энергии в использованном диапазоне, 14.6 Дж/мм2. Количество дефектов возрастает как при снижении энерговклада до 7.3 Дж/мм2, так и при его увеличении до 29 Дж/мм2.

Исследование выполнено при финансовой поддержке РФФИ и Госкорпорации «Росатом» в рамках научного проекта № 20-21-00158

References

1. Demir, A. G. Investigation of remelting and preheating in SLM of 18Ni300 maraging steel as corrective and preventive measures for porosity reduction / A. G. Demir, B. Previtali // The International Journal of Advanced Manufacturing Technology. – 2017. – v. 93(5-8). – p.2697-2709.2. Kasperovich, G. Correlation between porosity and processing parameters in TiAl6V4 produced by selective laser melting / G. Kasperovich, J. Haubrich, J. Gussone, G. Requena // Materials & Design. – (2016). – v. 105. – p.160-170.

3. Mahamood, R.M. Modelling of Process Parameters Influence on Degree of Porosity in Laser Metal Deposition Process / Transactions on Engineering Technologies. Springer. – R.M.Mahamood, E.T. Akinlabi // Yang GC., Ao SI., Huang X., Castillo O. (eds). – Dordrecht. – 2015. https://doi.org/10.1007/978-94-017-9588-3_3

4. Zhong, Ch. Experimental study of porosity reduction in high deposition-rate Laser Material Deposition / Ch. Zhong, A. Gasser, T. Schopphoven, R. Poprawe // Optics & Laser Technology. – 2015. – V.75. – P. 87-92. https://doi.org/10.1016/j.optlastec.2015.06.016

5. Zavalov Y. N. et al. The peculiarities of surface cladding by laser metal deposition of AISI304 steel // Journal of Physics: Conference Series. – IOP Publishing, 2019. – v. 1281. – № 1. – p. 012095.

6. Schindelin J. et al. Fiji: an open-source platform for biological-image analysis //Nature methods. – 2012. – Т. 9. – №. 7. – С. 676-682.

7. Yadollahi, A. Effects of process time interval and heat treatment on the mechanical and microstructural properties of direct laser deposited 316L stainless steel / A. Yadollahi, N. Shamsaei, S.M. Thompson, D.W. Seely, // Mater. Sci. Eng. – 2015. – v. A 644.– p. 171–183.