Abstract: In given clause the brief analysis of existing ways of restoration of bronze bearings of sliding is resulted. Some results research and experiences in the field of restoration of working capacity of bearings of sliding are stated. Constructional decisions the adaptation for restoration of bearings of sliding are offered.

Keywords: the bearing of sliding, the plug, restoration, working capacity

Несмотря на определенные трудности, которые сложились в производстве ремонта сельскохозяйственных, транспортных и технологических машин, продолжают решаться вопросы совершенствования существующих технологических процессов восстановления деталей и узлов данных машин, а также разработка новых процессов их ремонта. Хорошо известно, что применение прогрессивных технологий при восстановлении изношенных деталей в 5…8 раз сокращает количество операций по сравнению с их изготовлением, 10…20 раз снижает расход материалов. В результате применения ремонтных технологий себестоимость восстановления многих деталей составляет 60…80% от себестоимости новых. В настоящее время разработка новых технологий ремонта изношенных деталей или совершенствование существующих восстановительных операций становится ещё более актуальным, так стоимость новых машин такова, что во многих случаях эксплуатирующие организации зачастую не имеют возможности их приобретения. Большинство деталей сельскохозяйственных, транспортных и технологических машин выходят из строя из-за потери функциональных свойств, связанных с износом сопрягаемых поверхностей. Поэтому, как правило, рекомендуемые ремонтные технологии связаны с восстановлением изношенных поверхностей до их номинального размера, При этом одновременно становится задача повысить износостойкость восстанавливаемой поверхности по сравнению с заводской (новой) деталью. Это особенно важно при ремонте деталей, изготовленных из достаточно дефицитных материалов. К таким материалам относится цветные сплавы, в основном, бронзовые сплавы. Чаще всего конструкция этих деталей представляют собой бронзовые подшипники скольжения в виде втулок. Бронзовые подшипниковые втулки нашли широкое применение в сельскохозяйственных, транспортных и технологических машинах. Они способны воспринимать значительные знакопеременные нагрузки, выдерживать высокие скоростные и температурные режимы, работать в условиях недостаточной смазки, в присутствии абразива, воды и других агрессивных сред, благодаря низкому коэффициенту трения, хорошей сопротивляемости износу и коррозии, высоким механическим и технологическим свойствам [1, 2]. Указанные преимущества позволяют использовать бронзовые подшипниковые втулки в двигателях (втулка верхней головки шатуна, втулка турбокомпpeссора), В тяжелонагруженных узлах трения, это втулки опорных и поддерживающих катков, подъемных стрел, поворотной платформы экскаватора, втулки балансиров, опорных кареток и натяжных колее тракторов. Например, только в одном экскаваторе ЭО -5111 в опорных роликах гусеничной тележки используется 24 бронзовых втулок, в поддерживающих роликах – 6 втулок и в ведущих и направляющихся колёсах – 10 штук. В большинстве случаев бронзовые подшипниковые втулки имеют цилиндрическую форму с гладкими наружными и внутренними поверхностями. Иногда конструктивное исполнение предусматривает маслосъемную канавку на внутренней поверхности. При эксплуатации транспортных и технологических машин природообустройства происходит износ внутренней рабочий поверхности бронзовых втулок, пределы которых рекомендуют подразделять на 3 категории, исходя из его величины на диаметр:

1 – втулки, работоспособность которых прекращается при износе до 0,1 мм;

2 – втулки, теряющие работоспособность при износе до 2,0 мм;

3 – втулки с износом более 2,0 мм.

Диаметр втулок колеблется от 20 до 250 мм, масса от 0,070 до 8 кг.

На сегодняшний момент в промышленности используется большое количество различных марок бронз. Наиболее распространенные среди них оловянистые бронзы — БрОЦС5-5-5, БрОЦС6-6-З, БрОЦС4-4-2, алюмино-железистые бронзы — БрАЖ9-4, БрАЖМц1-З-I,5, свинцовистые бронзы -БрС-30.

Все указанные марки бронз обладают высокими антифрикционными свойствами, коррозионной стойкостью, прочностью и хорошей теплопроводностью. Анализ номенклатуры деталей бронзовых подшипниковых втулок, используемых в тяжелонагруженных узлах сельскохозяйственных, транспортных и технологических машин природообустройства показал, что наиболее часто применяются оловянистые и алюминиевые бронзы (БрОЦС5-5-5, БрАЖ9-4).

Сегодня самым распространенным способом при восстановлении работоспособности агрегата или сборочной единицы, в котором вышла из строя бронзовая подшипниковая втулка, является замена изношенной втулки новой, изготовленной из заготовки аналогичной марки бронзы. Однако высокая стоимость изготовления новой втулки при ее изготовлении делают этот способ крайне неэкономичным. За последние 15…20 лет в ремонтном производстве накопился определенный опыт восстановления изношенных бронзовых деталей такие как; осадка, обкатка, заливка, а также бронзовые втулки восстанавливают и термодиффузионными способами, наплавкой и напеканием. Выбор рационального способа восстановления зависит и от конструктивно – технологических особенностей рабочей поверхности деталей; формы и размера, состава бронзы и вида термообработки, поверхностной твердости и шероховатости, плотности и пористости, от условий работы и вида трения, величины износа и, что немаловажно от стоимости восстановления. Для учета всех этих факторов обычно рекомендуется последовательно пользоваться тремя критериями:

— технологическим критерием или критерием применимости; — критерием долговечности; — технико-экономическим критерием (отношением стоимости восстановления к коэффициенту долговечности) [2].

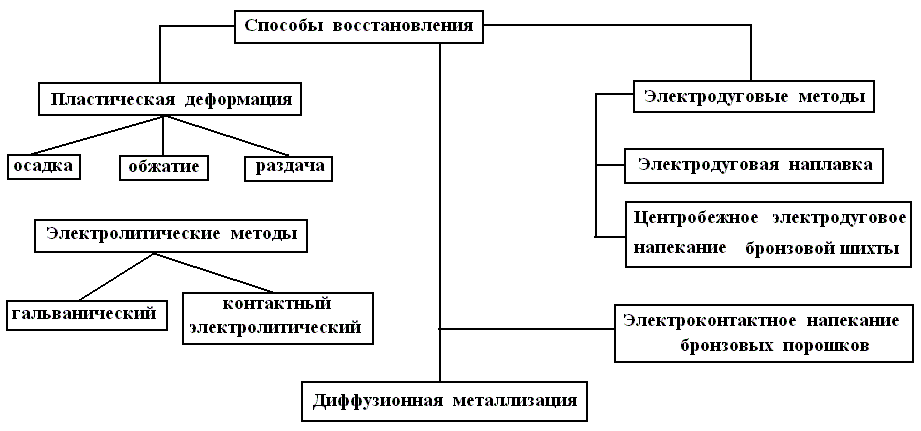

В практике ремонтного производства существуют большое количество способов восстановления бронзовых подшипников скольжения. На рис. 1 указаны способы, которые имеют наиболее широкое применение.

Рисунок 1. Основные способы восстановления бронзовых подшипников скольжения

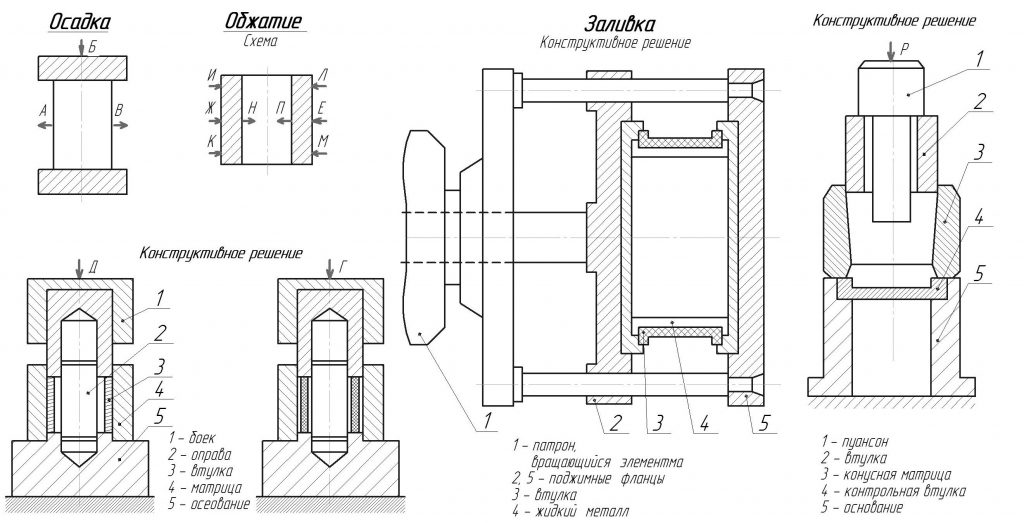

Наиболее простым методом восстановления бронзовых подшипников скольжения является метод пластической деформации. Пластическую деформацию втулок выполняют как в холодном, так и в горячем состоянии. Основными видами пластической деформирования являются осадка и обжатие.

Рисунок 2. Некоторые способы восстановления бронзовых втулок пластическим деформированием.

Осадка применяется для уменьшения внутреннего и увеличения наружного диаметра втулки, за счет уменьшения ее длины. Для осадки втулок применяют гидравлические прессы с усилием в 20…40 МПа.

Величину давления при осадке определяют по формуле

Р = σт (1 + d /6·ℓ) ; МПа

(1)

где σт – предел текучести материала детали, МПа;

d – наружный диаметр втулки после осадки, мм;

ℓ – длина втулки, мм.

Результатом обжатия втулок является уменьшение их наружного и внутреннего диаметра в результате пластической деформации. Технология восстановления этим методом втулок предполагает продавливание втулок через цилиндрические отверстия заданного диаметра Dобж. Следовательно, изменение наружного диаметра составит:

∆обж = Do – D обж

(2)

При обжатии в результате пластической деформации происходит некоторое вытягивание втулки в длину и увеличение толщины стенки, потому что после обжатия не должен меняться объем материала, из которого она изготовлена.

Отметим, что для того, чтобы втулку можно было восстановить, внутренний диаметр должен оказаться существенно (на несколько десятых миллиметра, по крайней мере) меньше исходного dном по чертежу втулки, чтобы после запрессовки и расточки втулки в составе блока, ее внутренний диаметр снова вернулся к исходному значению do.

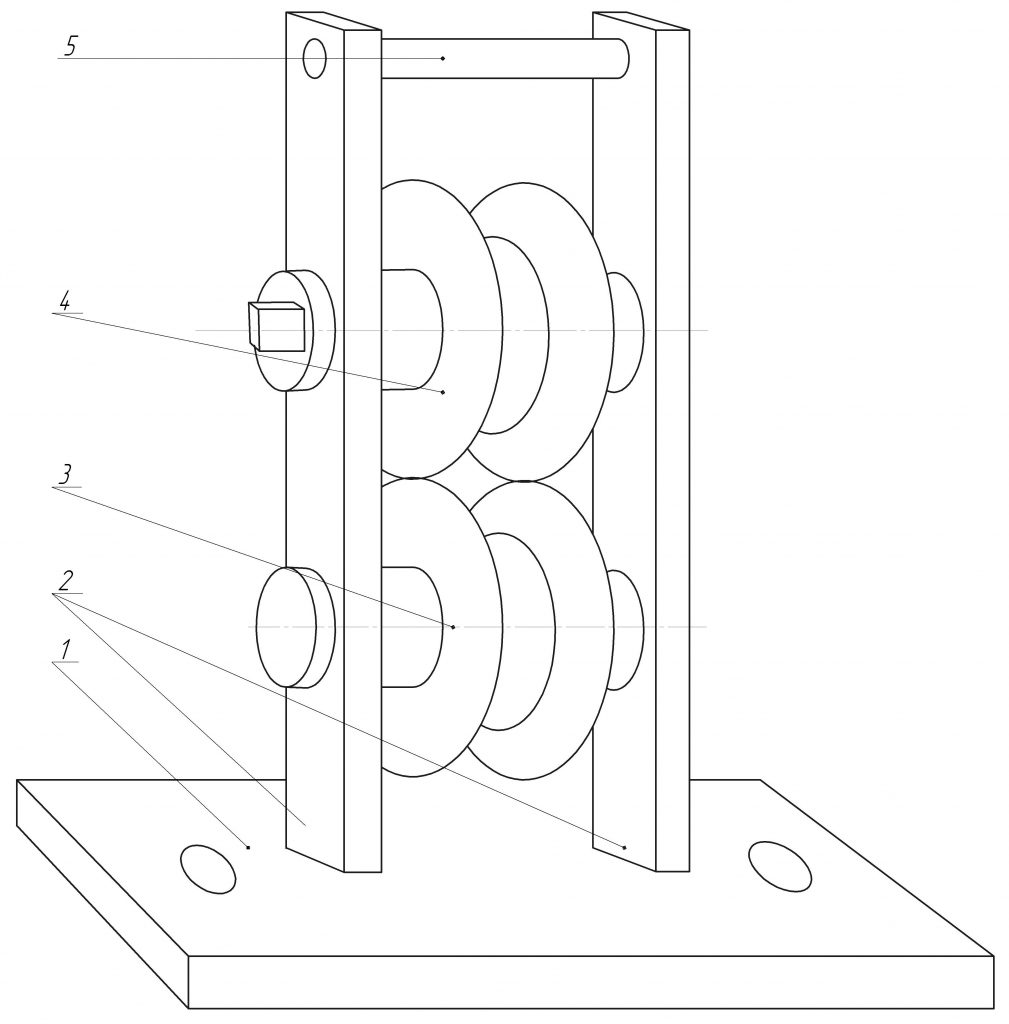

Технология восстановления втулок обжатием предполагает продавливание втулок через цилиндрические отверстия определенного диаметра деформирующего элемента, называемой матрицей. Среди известных, в настоящее время, конструкций обжимок матрица является неподвижным элементом. На кафедре «Технологии металлов и ремонта машин» МГУ Природообустройства проводятся исследования по разработке различных технологий восстановления бронзовых подшипников скольжения. Поэтому одним из направлений по этой тематике является исследования по воздействию пластической деформации с помощью вращающихся матриц при восстановлении бронзовых втулок. Нами предлагается в качестве обжимного элемента использовать вращающиеся матрицы, общий вид установки с вращающимися матрицами представлен на рис. 3 и на рис. 4 показана принципиальная схема обжатия втулок.

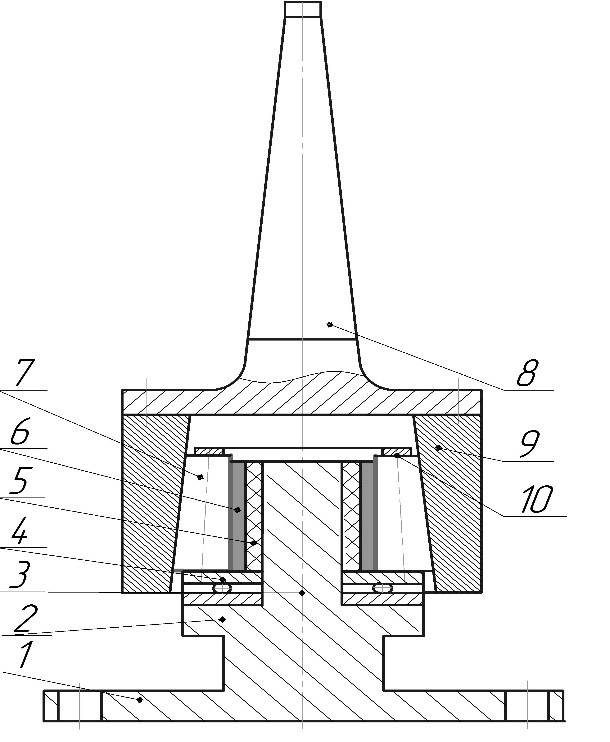

Рисунок 3. Общий вид установки с вращающимися матрицами.

1- стальная платформа, 2- вертикальные стоики, 3- нижняя стальная роликовая матрица, 4- верхняя стальная роликовая матрица, 5- крепежная планка.

Принцип работы установки вертикальной роликовой матрицы для обкатки при восстановлении изношенных оловянистых и алюмино – железистых бронзовых втулок скольжения, представляет собою нижнюю 3 верхнюю 5 стальные роликовые матрицы которые устанав- ливаются на вертикальные стоики 2, верхняя часть вертикальных стоек укрепляется крепежной планкой 6, нижняя опорная часть стоек жестко закрепляется на стальную платформу 1, геометрические параметры отверстия образующиеся между роликами соответствуют наружному или внутреннему диаметру восстанавливаемой втулки 4, для восстановления

внутреннего диаметра необходимо при изготовлении роликовых матриц учитывать толщину стенки втулки на сторону, восстанавливаемая втулка проталкива-ется в отверстие между роликами, возникающая окружная сила создает условие, позволяющее проводить процесс пластической деформации для обкатки и обжатия наружной поверхности втулки до заданных геометрических параметров.

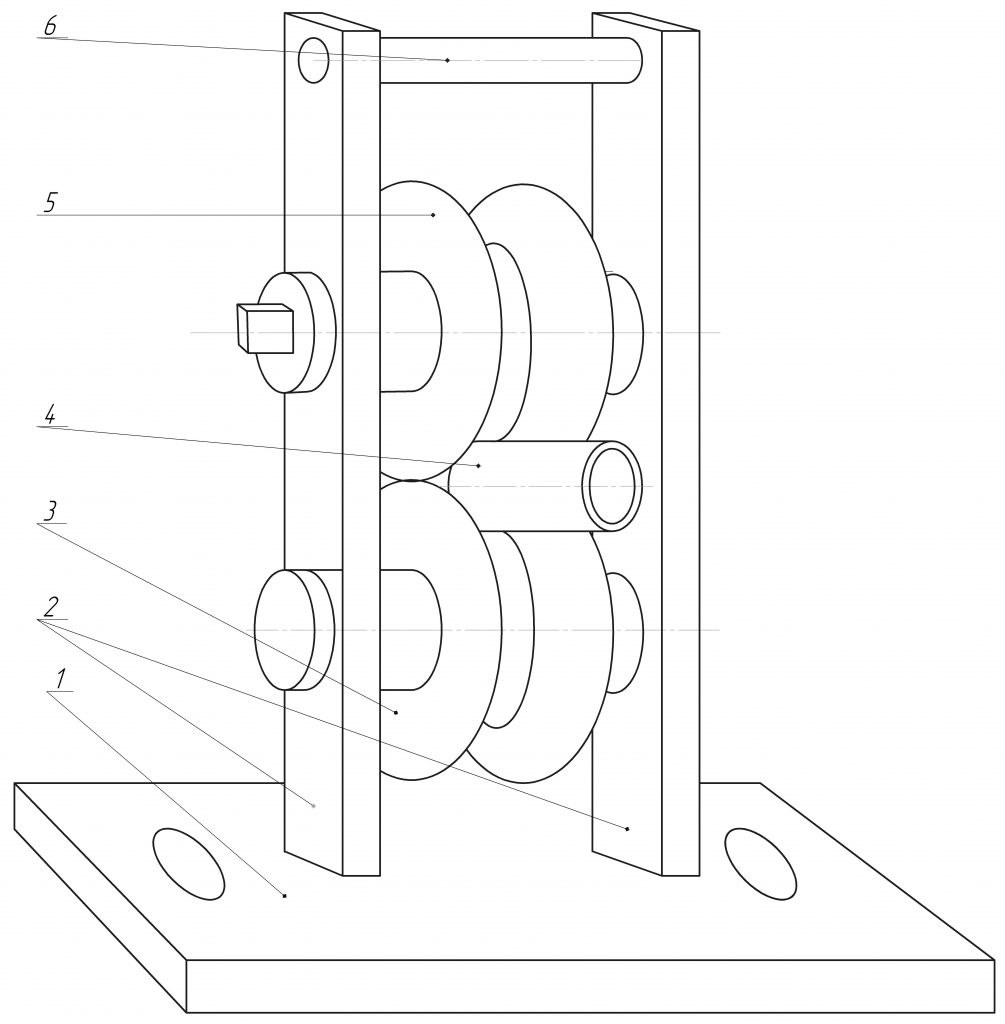

Рисунок 4. Принципиальная схема обжима втулок

Данный метод отличается простотой и доступностью в использовании, однако оно не всегда применимо и сочетание других методов при восстановлении бронзовых подшипников скольжения просто необходимо, исходя из этого проводятся разработки, испытания и других приспособлении из числа тех когда матрица неподвижна. Например для сопряжения, воспринимающих значительные удельные нагрузки, уменьшение длины втулок допускается не более чем на 5…8%, для менее нагруженных втулок – на 10…15% от их первоначальной длины. С уменьшением длины осаживаемой втулки за счет уменьшения площади ее поверхности, резко увеличивается давление вала на втулку, что вызывает повышенный износ и сокращение ресурса втулки. Поэтому данным способом рекомендуется восстанавливать бронзовые втулки с внутренним диаметром до 60 мм и величиной износа до 0,2 мм. Процесс обжатия втулки предусматривает уменьшение их наружного и внутреннего диаметра в результате пластической деформации. Наиболее часто встречающаяся рекомендация в литературе – это обжатия с помощью конусной матрицы [3]. Однако конкретных исследований по предлагаемой схеме обжатия бронзовых втулок не встречается. С целью разработки различных технологий восстановления бронзовых подшипников скольжения, проводятся исследования по воздействию пластической деформации с помощью роликовых инструментов, один из вариантов, конструкции которых представлен на рис. 5. В конструкции предусмотрены конические деформирующие ролики 7, количество которых зависит от наружного диаметра деформируемой поверхности бронзовой втулки 6. Но особенностью данной конструкции является одновременная деформация наружной поверхности втулки по всей ее длине за счет сочетания конических деформирующих роликов 7 и нажимного конического конуса 8 при перемещении, которого по образующей роликов создаются радиальные осевые силы, вызывающие пластическую дефор-мацию металла наружной поверхности втулки. 1- нижняя платформа опоры-матрицы, 2 — верхняя платформа опоры-матрицы, 3 — ствол опоры-матрицы, 4 — упорный подшипник, 5- гидропласт, 6- втулка для обжима, 7- деформирующий ролик, 8- нажимной конус, 9- коническая оправка, 10- сепаратор.

Рисунок 5. Многороликовая обкатка подшипников скольжения.

Вращение деформирующих роликов вокруг наружной поверхности втулки и плавное нагружение радиальной силой этой поверхности за счет различной скорости перемещения нажимного конического конуса создает условие, позволяющее проводить процесс обжима наружной поверхности втулки на различную величину.

Выводы.

В настоящее время на данной кафедре проводятся исследования по изучению режимов обжатия бронзовых втулок по данным технологиям, изучение их физико-механических свойств после обкатывания и обжатия ряд других исследований, которые позволят разработать технологический процесс восстановления бронзовых подшипников скольжения различными методами.

References

1. Леонов О.А., Шкаруба Н.Ж., Вергазова Ю.Г., Антонова У.Ю.метрологическое обеспечение контроля гильз цилиндров при ремонте дизелей // Вестник Барановичского государственного университета. Серия: Технические науки. 2018. № 6. С. 104-109.

2. Пучин Е.А., О.Р. Дидманидзе и др. Технология ремонта машин, часть 1. М.: УМЦ Триада, -2006. – 346 с.

3. Основы технологии изготовления деталей транспортных и технологических машин. Тойгамбаев С.К., Шнырёв А.П., Сергеев Г.А., Казимирчук А.Ф. Учебное пособие для ВУЗов, Москва МГУП, 2008. 238 с.

4. Устройство для обжатия изношенных оловянистых и алюмино-железистых бронзовых втулок скольжения. Авторы Тойгамбаев С.К. и др. Патент на полезную модель № 146528 от 05.02.2014. Бюллетень № 28 от 10.10.2014. ФИПС России 4 стр.

5. Устройство для обжатия изношенных оловянистых и алюмино-железистых бронзовых втулок скольжения. Авторы Тойгамбаев С.К. и др. Патент на полезную модель № 144705 от 05.02.2014. Бюллетень № 24 от 27.08.2014. ФИПС России 4 стр.

6. Тойгамбаев С.К. Повышение долговечности деталей сельскохозяйственных и мелиоративных машин при применении процесса термоциклической диффузионной металлизации. Диссертация на соискание ученой степени кандидата технических наук / МГУП им. Н.А. Костякова. Москва, 2000г.