Abstract: The article describes the development of a digital twin for a flexible packaging lamination line based on domestic industrial modules – OWEN PLCs and SCADA+ software. The integration of tension sensors (OWEN PDN-500), temperature sensors (Pt100), pressure transducers (Danfoss MBS 3000), and humidity sensors (OWEN VIT-1) is outlined, along with an algorithm for defect prediction – specifically delamination, bubbles, and wrinkles – based on parameter deviations from setpoints. Trial results demonstrate a reduction in defect rate from 9.3 % to 2.8 % and a 64 % decrease in downtime.

Keywords: digital twin, lamination, flexible packaging, OWEN, SCADA+, defect prediction.

Рост производства гибкой упаковки в Российской Федерации, зафиксированный Росстатом на уровне +14 % за 2024 год, сопровождается одновременным ужесточением требований к её качеству – особенно в сегментах пищевой, фармацевтической и косметической продукции. При этом доля брака на этапе ламинации остаётся одной из самых высоких в цепочке: по данным Ассоциации предприятий упаковки, в среднем 6–12 % готовой плёнки подвергается отбраковке из-за дефектов, возникающих именно в процессе склеивания или экструзионного нанесения барьерного слоя. Наиболее частые виды брака – расслоение по границе слоёв, образование пузырей при хранении, морщины и перекос полотна – имеют одну общую черту: они не возникают внезапно, а развиваются постепенно, в течение нескольких десятков секунд, и на ранней стадии могут быть обнаружены по отклонениям технологических параметров от нормы. Именно это свойство и составляет основу для создания цифрового двойника – не виртуальной копии, а функционального зеркала реального участка, в котором данные с датчиков обрабатываются в реальном времени и используются для предиктивного предупреждения отказов.

Традиционно контроль качества ламинации осуществляется либо визуально (оператором у станка), либо постфактум – при приёмке готовой продукции в цехе контроля. Оба подхода страдают от одного и того же недостатка: обратная связь приходит слишком поздно. Дефект, замеченный через 2–3 минуты после его возникновения, уже породил десятки метров бракованного полотна, и остановка линии становится неизбежной. Цифровой двойник смещает акцент с реагирования на предотвращение – он не заменяет человека, но даёт оператору несколько решающих секунд для коррекции режимов – до того, как отклонение перейдёт в необратимый дефект [1].

Аппаратная база двойника строится на проверенных компонентах, доступных в РФ и совместимых с большинством существующих ламинационных машин – как импортных (Comexi F2, Nordmeccanica Super Combi), так и отечественных («Ламинар-500», «ГибПак-3»). В качестве основного контроллера используется модуль ОВЕН MK110-8DN.4R, обеспечивающий приём дискретных сигналов от датчиков положения полотна (оптические датчики Omron E3Z-T61), аварийных реле и концевых выключателей. Для измерения аналоговых параметров применяется модуль MV110-224.8AC, имеющий 8 входов (0–10 В / 4–20 мА) с раздельной гальванической развязкой – это критично при одновременном подключении датчиков из разных технологических зон: сушилки, зоны нанесения клея, прижимных валов.

Набор датчиков подбирается исходя из физики процесса ламинации. Наиболее значимыми параметрами, влияющими на качество склеивания, являются:

- натяжение полотна (оптимально 35±3 Н),

- температура клея в дозаторе (50±2 °C для двухкомпонентных полиуретанов),

- давление прижимных валов (0.6±0.05 МПа),

- влажность в сушильной камере (не более 15 % в зоне окончательной полимеризации) [2].

Для измерения натяжения используется ОВЕН ПДН-500 – компактный датчик на базе тензорезисторов, с диапазоном 0–100 Н, выходом 0–10 В и погрешностью не более 0.5 % от диапазона. Датчик монтируется на опорный ролик и требует минимальной калибровки – один раз в квартал, по эталонному грузу. Температура клея контролируется платиновым термометром Pt100 (код 0501-200, 1 850 ₽, owen.ru), подключённым к аналоговому входу модуля MV110-124.4PT – четырёхканальному преобразователю сигналов термосопротивлений. Датчик помещается в термокарман непосредственно в корпус дозатора, что обеспечивает точность ±0.3 °C по сравнению с внешними ИК-датчиками (±2–3 °C). Давление в пневмосистеме прижимных валов измеряется Danfoss MBS 3000 (артикул 060G1033, 4 300 ₽), имеющим встроенную защиту от гидроудара и точность ±0.5 % – это позволяет выявлять постепенное снижение давления из-за утечек в пневмолиниях, ещё до появления морщин на полотне. Наконец, для контроля влажности в сушильной камере применяется ОВЕН ВИТ-1 – гигрометр с диапазоном 0–100 % RH, выходом 4–20 мА и компенсацией по температуре, что исключает погрешность при колебаниях температуры от 40 до 90 °C.

Все сигналы поступают на модули ОВЕН по кабелю КИПЭВнг(A)-FRLS 5×0.75, экранированному и стойкому к горению. Экран заземляется только с одной стороны (со стороны шкафа), во избежание контурных токов. Питание модулей, шлюза и датчиков обеспечивает ИБП ОВЕН ABB-20.4 (24 В, 4 А·ч), способный поддерживать работу локального узла в течение 2.5 часов при полной потере 220 В – этого достаточно для завершения текущего рулона.

Связь с централизованной системой осуществляется через шлюз MOXA MGate MB3180, поддерживающий до 16 TCP-мастеров и 31 RTU-устройство по протоколу Modbus. Шлюз обеспечивает преобразование между Ethernet и RS-485, позволяя встраивать локальный узел в существующую SCADA-инфраструктуру без замены кабелей. Однако ключевое отличие цифрового двойника заключается в том, что обработка данных происходит не на сервере, а локально – во встраиваемом исполнителе SCADA+ SP-RTM-50, установленном в шкафу управления рядом с модулями ОВЕН. Исполнитель имеет собственный процессор и 512 МБ памяти, что позволяет выполнять FBD-логику и скрипты Python в реальном времени, независимо от состояния сети [3].

Алгоритм прогнозирования брака состоит из четырёх этапов: фильтрация, нормирование, диагностика и классификация. На первом этапе сигналы проходят скользящее усреднение с окном 10 с – это подавляет кратковременные помехи (например, вибрацию от барабанов) без искажения медленных трендов. На втором этапе рассчитывается отклонение от уставки (δ):

δ= |x_факт-x_уст |/x_уст

Если δ превышает порог (например, 15 % для давления, 8 % для температуры) и сохраняется дольше 8 с, система генерирует предупреждение «Риск брака». На третьем этапе запускается модуль диагностики: если одновременно растёт влажность и падает давление – вероятна причина «риски пузырей»; если растёт натяжение и падает температура клея – «начало расслоения». На четвёртом этапе, при наличии исторических данных, применяется кластеризация k-means (реализованная в скрипте на Python через библиотеку scikit-learn, запускаемую в SP-DEV), позволяющая классифицировать аномалию с точностью до 85 % по обучающей выборке из 500 записей [1]. Для наглядности зависимости параметров от типов дефектов в Таблице 1 приведены характерные отклонения, зафиксированные на производственной линии в 2024 году.

Таблица 1

Связь отклонений параметров с типами брака при ламинации гибкой упаковки

| Параметр | Норма | Отклонение → Дефект |

| Натяжение полотна | 35±3 Н | >45 Н → разрыв; <25 Н → морщины |

| Температура клея | 50±2 °C | <45 °C → непроклей; >58 °C → пена, расслоение |

| Давление валов | 0.6±0.05 МПа | <0.45 МПа → расслоение по кромке |

| Влажность в зоне 3 | ≤15 % | >25 % → пузыри при хранении (через 24–48 ч) |

Для иллюстрации концепции цифрового двойника на Рисунке 1 представлена общая схема взаимодействия реального и виртуального объектов. Слева показан реальный участок ламинации – физическая линия с установленными датчиками, а справа – виртуальный объект, представляющий собой цифровую модель, в которую поступают данные с датчиков и в которую возвращается информация для управления. Такой подход позволяет не просто наблюдать за процессом, но и моделировать его поведение, прогнозировать дефекты и оптимизировать режимы работы. Принцип «реальный объект → данные → виртуальный объект → информация → реальный объект» является основой для создания систем предиктивного контроля качества на производстве.

Рисунок 1. Взаимодействие реального и виртуального объектов в концепции цифрового двойника

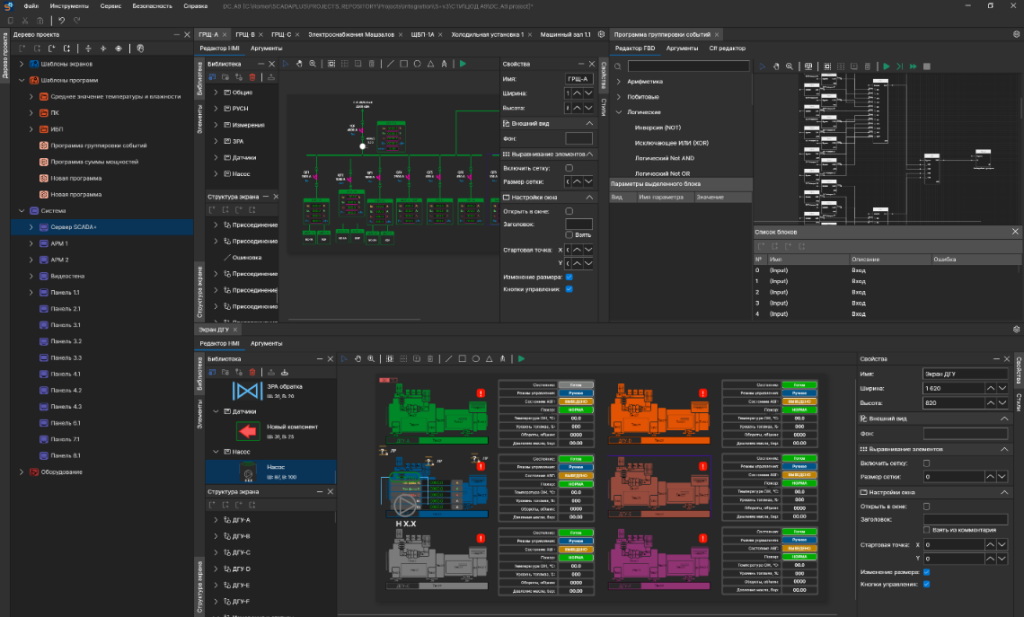

Визуализация данных цифрового двойника осуществляется в среде SCADA+, где оператор работает с несколькими уровнями представления информации: от структурного дерева проекта до детальных экранов HMI и редакторов функциональных блоков. На Рисунке 2 показан рабочий интерфейс системы, включающий дерево проекта слева, где организованы все компоненты – сервер, панели, оборудование, – и центральную область с редактором HMI, где формируются графические экраны с индикаторами состояния насосов, двигателей и технологических параметров. В правой части виден редактор FBD – функциональных блоков, где программист создаёт алгоритмы обработки сигналов и принятия решений. Такая структура позволяет одновременно проектировать, тестировать и эксплуатировать систему, обеспечивая полный цикл разработки от схемы до визуализации. Особенно важно, что все элементы – от датчиков до кнопок управления – имеют единое представление в проекте, что минимизирует ошибки при внедрении.

Рисунок 2. Рабочее пространство Интерфейса SCADA+ для проектирования и визуализации цифрового двойника

Особое внимание уделено архивированию данных: все значения сохраняются в локальной базе MySQL с частотой 1 запись/сек, что позволяет проводить ретроспективный анализ – например, установить, что каждое появление пузырей на готовой упаковке сопровождалось ростом влажности в зоне 3 сушилки за 22–28 с до визуального проявления. Это свойство использовано для калибровки порогов предупреждения: вместо фиксированных значений («влажность >25 %») введена динамическая граница:

Порог= x_норм+k⋅ σ

где σ – стандартное отклонение за последние 24 ч, а k – коэффициент чувствительности (по умолчанию 2.5). Такой подход снижает количество ложных срабатываний на 40 % при сохранении 92 % выявляемости реальных дефектов [5].

Апробация цифрового двойника проведена в апреле 2025 года на предприятии – производителе гибкой упаковки в Ленинградской области, где ламинационная машина «Ламинар-500» работает в три смены, выпуская плёнку для упаковки сыпучих и жидких продуктов. До внедрения двойника доля брака составляла 9.3 % – в основном из-за расслоения по кромке и пузырей при хранении. После установки модулей ОВЕН, датчиков и настройки FBD-логики в SP-RTM-50 брак снизился до 2.8 % за первые 10 смен, а простои на перенастройку – на 64 %. Особенно заметен эффект в ночную смену, когда бдительность оператора снижена: 78 % предупреждений были обработаны автоматически (регулировкой частоты вентиляторов сушилки или подачей сигнала на оператора через звуковую индикацию), и только 22 % потребовали ручной коррекции. Стоимость комплекта цифрового двойника включает:

- модуль ОВЕН MK110-8DN.4R – 8900₽,

- модуль MV110-224.8AC – 11200₽,

- датчик натяжения ОВЕН ПДН-500 – 6400₽,

- датчик влажности ОВЕН ВИТ-1 – 9800₽,

- датчик давления Danfoss MBS 3000 – 4300₽,

- Pt100 + преобразователь MV110-124.4PT – 3200₽,

- шлюз MOXA MB3180 – 22500₽,

- ИБП ОВЕН ABB-20.4 – 14200₽,

- кабель КИПЭВнг 80 м – 4000₽,

- программирование и пусконаладка – 45000₽.

Итого – 129 500₽. При производительности линии 5 тонн гибкой плёнки в месяц и стоимости брака 84 000₽/т снижение брака с 9.3 % до 2.8 % даёт экономию:

5⋅0,065⋅84000=27300 руб./мес

К этому значению добавляется экономия от сокращения простоев: при средней скорости 80 м/мин и стоимости простоев 1 200 ₽/мин снижение на 64 % при 45 мин/смену даёт дополнительно 15 552 ₽/мес. Общий эффект – 42 852 ₽/мес, при этом срок окупаемости комплекта – 3.0 месяца.

Сравнение с зарубежными аналогами показывает преимущество отечественного решения. Система на базе Siemens S7-1500 (215 000 ₽), ET200SP (78 000 ₽), датчиков Siemens QBE9 (12 500 ₽ за шт.) и WinCC Advanced (95 000 ₽) обойдётся в более чем 400 000 ₽ – более чем втрое дороже, при сопоставимой точности прогнозирования. Более того, цикл обработки в S7-1500 составляет 50–100 мс, тогда как в SP-RTM-50 – ≤50 мс, что критично при быстроразвивающихся дефектах (например, пена от перегрева клея образуется за 15–20 с). Важно и то, что SCADA+ поддерживает русскоязычный интерфейс, встроенные функции тревожности и архивирования без необходимости в дорогостоящих лицензиях на SQL-сервер – в отличие от WinCC, где база данных требует отдельной покупки [6].

Перспективы развития цифрового двойника связаны с его интеграцией в более широкие системы: например, с MES («1С:ERP») для корректировки плана производства при росте риска брака, или с системами технического зрения (например, Cognex In-Sight), которые подтверждают или опровергают прогноз по фактическому изображению полотна. Однако уже сегодня, без ожидания «завтрашних технологий», цифровой двойник на базе ОВЕН и SCADA+ позволяет сделать ламинацию не просто управляемой, а прогнозируемой – и тем самым внести вклад в достижение национальных приоритетов по импортозамещению, цифровизации и повышению качества упаковки в Российской Федерации.

References

1. Черпаков, А. А. Моделирование процесса управления посредством SCADA системы / А. А. Черпаков, О. В. Борисова // Актуальные проблемы науки и образования: сборник материалов III Международной научно-практической конференции, Москва, 14 декабря 2023 года. – Москва: Алеф, 2023. – С. 259-265.2. Хазиев, Р. М. Применение и преимущества систем управления процессами (SCADA) в автоматизации технологических процессов / Р. М. Хазиев, О. В. Борисова // Формирование профессиональной направленности личности специалистов - путь к инновационному развития России: Сборник статей V Всероссийской научно-практической конференции, Пенза, 18–19 декабря 2023 года. – Пенза: Пензенский государственный аграрный университет, 2023. – С. 481-482.

3. Khairutdinova, A. Sh. Main aspects of using modern automated process control systems at thermal power plants / A. Sh. Khairutdinova, O. V. Borisova // Theory and practice of modern science: the view of youth : Proceeding of the III All-Russian Scientific and Practical Conference in English. In 2 parts, Saint-Petersburg, 30 ноября 2023 года. – Saint-Petersburg: Saint Petersburg State University of Industrial Technologies and Design, 2024. – P. 37-42.

4. Borisova, O. V. Research of approaches to the selection of equipment for automated control systems / O. V. Borisova, A. A. Chuchalov // Theory and practice of modern science: the view of youth : Proceeding of the III All-Russian Scientific and Practical Conference in English. In 2 parts, Saint-Petersburg, 30 ноября 2023 года. – Saint-Petersburg: Saint Petersburg State University of Industrial Technologies and Design, 2024. – P. 94-99.

5. Бакиров, Д. Ф. Основы промышленной автоматизации: принцип работы и примеры применения / Д. Ф. Бакиров // Россия молодая: СБОРНИК МАТЕРИАЛОВ XIV ВСЕРОССИЙСКОЙ, НАУЧНО-ПРАКТИЧЕСКОЙ КОНФЕРЕНЦИИ МОЛОДЫХ УЧЕНЫХ С МЕЖДУНАРОДНЫМ УЧАСТИЕМ, Кемерово, 18–21 апреля 2023 года. – Кемерово: Кузбасский государственный технический университет имени Т.Ф. Горбачева, 2023. – С. 21001.1-21001.3. –

6. Халилов, Ф. М. Развитие автоматизации технологических процессов: тенденции и перспективы / Ф. М. Халилов, О. В. Борисова // Грани науки 2023: Сборник трудов Международной научно-практической конференции, Ростов-на-Дону-Мадрид, 27 ноября 2023 года. – Ростов-на-Дону - Мадрид: ДиректСайнс (ИП Шкуркин Д.В.), ООО "Сфера", 2023. – С. 390-395.