Abstract: Due to the current requirements for the quality of operation of fuel equipment elements, the criteria for evaluating the quality of diesel injectors have become significantly tougher. If earlier the simplest devices (such as a reference nozzle with a tee or a maximeter) were used to check the injectors, now it is necessary to use special devices of domestic or foreign production. This article presents a scheme of influence on the diagnostic parameters of the nozzle

Keywords: nozzle; precision coupling; shut-off valve; pressure sensor; tightness; hydraulic tightness; sprayer.

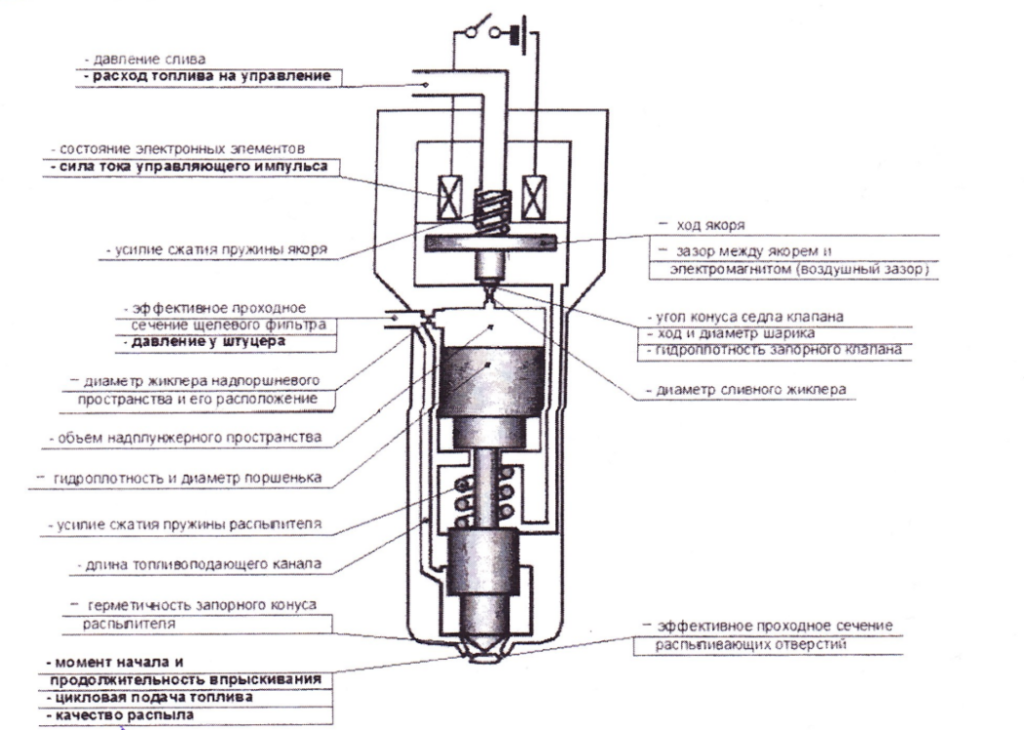

Для выявления всех конструктивных и эксплуатационных факторов, влияющих на рабочий процесс форсунки была произведена ее полная разборка и проанализирована каждая ее деталь-назначение, принцип работы и рабочие поверхности. Например, управляющий поршень (шток) форсунки управляет процессом открытия и закрытия иглы распылителя. По ходу работы форсунки, когда запорный клапан находится в закрытом положении, давление топлива в надплунжерной полости воздействует на верхний торец поршня, а его нижний конец при этом, упираясь в хвостовик иглы распылителя, препятствует впрыскиванию топлива через распыливающие отверстия. При открытии клапана надплунжерная полость разгружается и воздействием давления топлива в подыгольной полости распылителя происходит подъем иглы распылителя и, соответственно, впрыск топлива. Структурными параметрами, определяющими рабочий процесс управляющего поршня, являются прецизионное сопряжение “плунжер-клапан”, характеризуется гидроплотностью, обеспечивающей стабильность высокого давления в надплунжерной полости, и длина управляющего поршня, определяющая объем надплунжерной полости. Аналогичным образом были рассмотрены другие детали. За структурные параметры были приняты те, которые самопроизвольно изменяются в процессе эксплуатации или корректируются путем регулировки при техническом обслуживании топливной системы. Например, гидроплотность плунжера (уменьшается из-за износа) или ход якоря (регулируется при помощи дистанционных шайб).

К диагностическим параметрам были отнесены показатели, которые возможно измерить без разборки форсунки. Например, давление у входного штуцера (измеряется при помощи датчика давления) или цикловая подача (оценивается стенда). Поэлементный анализ форсунки фирмы Bosch позволил описать 21 структурных и 6 диагностических параметров (рисунок 1)

Рис.1. Структурные и диагностические (жирный шрифт) параметры электрогидравлической форсунки

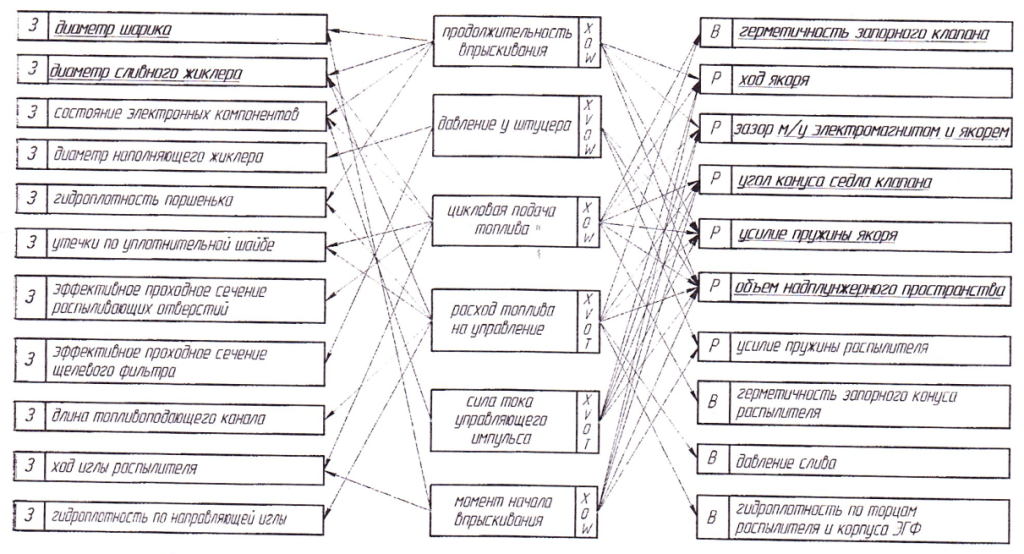

Были установлены способы оценки состояния каждого из структурных параметров – они могут быть определены непосредственно на двигателе (V), на стендах (Х) или после разборки (О), соответственно, при этом рассматривалось, необходим ли при этом демонтаж и монтаж инжектора (W) или можно обойтись без данных операций (Т). Изменение каждого из структурных параметров возможно производить путем замены деталей (З), их восстановления (В) или соответствующей регулировкой (Р).

Оценку влияния изменения каждого из структурных параметров форсунки на ее диагностические показатели рекомендуется осуществлять в соответствии со схемой, показанной на рисунке 2. Анализ полученной схемы показал, что воздействовать на диагностические параметры форсунки легче всего через изменение структурных параметров запорного клапана, т.к. параметры его работы в большей мере определяют расход на управление, цикловую подачу, продолжительность впрыскивания и другие диагностические показатели, большинство из которых проверяется при дефектовке форсунок по заводской технологии.

Рис. 2. Взаимовлияние диагностических (показаны в центре) и структурных (показаны по краям) параметров (жирным шрифтом выделены параметры, относящиеся к запорному клапану)

Технология ремонта форсунок топливной системы Common Rail

005 Очистка: Наружные поверхности форсунки в сборе промывают в ванне типа ПИМ-640.160 моющим раствором МС-37 или дизельным топливом по ГОСТ 305. Во избежание попадания загрязнений во внутренние полости форсунки запрещается снимать защитные детали.

Очистка прецизионных деталей проводится в ультразвуковых ваннах типа УЗВ, с последующей промывкой в бензине по ГОСТ 2084, обдувкой сжатым воздухом и смазкой профильтрованным дизельным топливом.

Допускается очистка от нагароотложений запирающего конуса иглы распылителя щеткой из латунной проволоки, запирающего конуса корпуса распылителя и топливоподводящих каналов – чистиками, а распыливающих отверстий соплового наконечника распылителя – стальной проволокой соответствующего диаметра с последующей промывкой в бензине и смазыванием, профильтрованным дизельным топливом.

010 Разборка: Форсунку разбирают на специальном приспособлении или в тисках с губками из мягкого металла, соблюдая конструктивную технологическую последовательность. В случае заедания иглы в корпусе распылителя ее хвостовик зажимают в тисках с губками из мягкого металла и, поворачивая корпус распылителя, извлекают иглу. Корпус распылителя и игла составляют прецизионную пару. Не допускается раскомплектовка корпуса распылителя с иглой.

015 Дефектация: Не подлежат техническому обслуживанию и направляются в ремонт форсунки, имеющие следующее дефекты:

— кольцевую выработку на торцевой поверхности корпуса форсунки;

— поломку установочных штифтов;

— трещины, сколы и обломы любого размера и расположения;

— смятие и срыв более двух витков резьбы гаек распылителя, пружины, колпака и штуцера;

— риски на торцевой поверхности;

— цвета побежалости и коррозию на прецизионных поверхностях корпуса и иглы распылителя.

Карта дефектации распылителя форсунки приведена в Приложении 3.

020 Восстановление подвижности иглы: Подвижность иглы в корпусе распылителя восстанавливается нанесением, притирочной пасты АСМ-1/0 НОМ по ГОСТ 25593 на направляющие поверхности с последующей совместной притиркой иглы в корпусе распылителя. После промывки распылителя в бензине и смазки профильтрованным дизельным топливом проверяется плавность перемещения иглы в корпусе распылителя. Игла, выдвинутая из корпуса распылителя на 1/3 длины ее рабочей цилиндрической поверхности, должна плавно и безостановочно опускаться до упора под воздействием собственной массы при любом угле поворота вокруг своей оси относительно корпуса распылителя, установленного под углом 45о к вертикали. Местные сопротивления, препятствующие свободному перемещению иглы, не допускаются.

025 Сборка: Сборку форсунки начинается с установки распылителя. Резьбовые соединения затягивают динамометрическим ключом. Момент затяжки колпачка фиксатора 45 Нм. По окончании затяжки гайки распылителя проверяется легкость хода иглы. При встряхивании форсунки должны быть слышны удары иглы о корпус распылителя.

030 Испытание и регулирование: При контрольных испытаниях форсунок, проверяют: давление начала впрыскивания топлива; подвижность иглы распылителя; качество распылвания топлива; герметичность по запирающему конусу распылителя; герметичность уплотнений, соединений и наружных поверхностей полости высокого и низкого давления форсунки; пропускная способность форсунки.

Проверка давления начала впрыскивания топлива. Давление начала вспрыскивания – давление топлива, необходимое для поднятия иглы распылителя. Давление начала впрыскивания определяется визуально по манометру прибора при нагнетании топлива в форсунку в момент впрыскивания. Момент максимального отклонения стрелки манометра и (или) максимального значения на дисплее в цифровой форме соответствует давлению начала впрыскивания топлива. Величина давления начала впрыскивания топлива форсунками должна соответствовать значению 50 МПа в диапазоне частоты импульсов 10 Гц и длительности импульсов 2,5 мс.

Проверка подвижности иглы распылителя. Подвижность иглы распылителя – свойство иглы распылителя при впрыскивании топлива перемещаться в корпусе распылителя без прихватывания и заеданий. Подвижность иглы проверяется прокачиванием топлива через форсунку, отрегулированную на номинальное значение давления начала впрыскивания, при плавном движении рукоятки прибора и частоте впрыскиваний 30-40 в мин-1. Впрыскивание топлива должно сопровождаться четким прерывистым звуком, характерным для соответствующего конструктивного исполнения распылителя при органолептическом способе оценки. Условиями, обеспечивающими появление звука, является отсутствие повышенного трения или прихватывания иглы в корпусе распылителя.

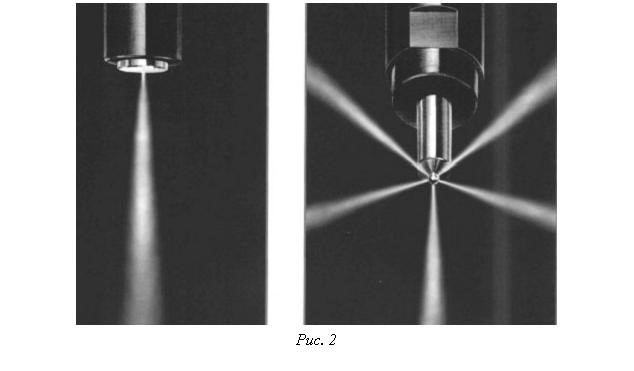

Проверка качества распыливания топлива. Основными параметрами, оценивающими качество распыливания топлива, являются: дисперсность распыливания, равномерность распределения частиц по поперечному сечению струи топлива (факелу распыленного топлива); угол рассеивания струи (факела) топлива (для штифтовых распылителей); направление струй топлива из распыливающих отверстий носика распылителя (для бесштифтовых распылителей). Основной принцип ухудшения качества распыливания топлива является зависание, т.е. потеря подвижности иглы (закрытый распылитель в этом случае работает как открытый, что приводит к плохому распыливанию топлива, особенно при низких частотах вращения коленчатого вала двигателя и нагрузках). На качество распыливания топлива влияет также и герметичность распылителя по запирающему конусу корпуса распылителя. Качество распыливания топлива проверяется прокачиванием топлива через форсунку, отрегулированную на номинальное значение давления начала впрыскивания, при плавном движении рукоятки прибора и частоте впрыскиваний 60-80 в мин-1 и определяется по конусу рассеиваний струй топлива. Топливо, выходящее из распыливающих отверстий носика распылителя, должно быть при визуальном наблюдении в туманообразном состоянии, без заметных отдельных капель, сплошных струек, легко различимых местных сгущений и равномерно распределяться по сечению струи в виде конусного факела (рис. 3). Конус распыленного топлива должен находиться в пределах 10-20о. Начало и конец впрыскивания должны быть четкими. Для штифтовых распылителей допускается видимость стержня струи топлива.

Проверка герметичности по запирающему конусу распылителя. Герметичность по запирающему конусу распылителя проверяется прокачиванием топлива через форсунку, отрегулированную на давление 35 МПа, при плавном движении рукоятки прибора и определяется визуально по состоянию носика распылителя. Герметичность форсунки считается удовлетворительной, если в течение 15 с проверка на торце корпуса распылителя не наблюдается подтекания топлива. Допускается увлажнение носика распылителя без появления капли.

Проверка герметичности уплотнений, соединений и наружных поверхностей полости высокого давления форсунки. Герметичность уплотнений, соединений и наружных поверхностей полости высокого давления проверяется одновременно с проверкой герметичности по запирающему конусу распылителя. Течи и увлажнения не допускаются.

Рис. 3. Форма факела распыла топлива

Проверка герметичности уплотнений, соединений и наружных поверхностей полости низкого давления форсунки. Герметичность уплотнений, соединений и наружных поверхностей полости низкого давления форсунки, погруженной в ванну с дизельным топливом, проверятся опрессовкой воздухом под давлением 10 МПа. Не допускается пропуск воздуха в течение 10 с. Допускается не проверять у форсунок с регулировочными шайбами герметичность полости низкого давления.

Проверка пропускной способности форсунки. Пропускная способность проверяется прокачкой топлива через форсунку секций стендового (контрольного) топливного насоса высокого давления с топливопроводом высокого давления при частоте вращения и подаче топлива, установленных в технических условиях или рабочих чертежах на форсунку.

Пропускная способность форсунки оценивается по значению цикловой подачи q в мм3/цикл (г/цикл). По результатам полученных значений форсунки комплектуются по пропускной способности на группы.

Выводы

Поэлементный анализ форсунки позволил описать их структурные и диагностические параметры. К диагностическим параметрам были отнесены показатели, которые возможно измерить без разборки форсунки.

References

1. Апатенко А.С., Быков В.В., Голубев И.Г., Голубев М.И., Евграфов В.А. Технология и организация восстановления деталей и сборочных единиц при сервисном сопровождении. / Том Часть 2. Москва, 2018.2. Андреев А.А., Апатенко А.С., Улюкина Е.А., Гусев С.С. Самоочищающшйся фильтр./ Патент на полезную модель 205889 U1, 11.08.2021. Заявка № 2021113888 от 17.05.2021.

3. Гусев С.С., Боярский В.Н. Регенерация отработанных моторных и гидравлических масел при эксплуатации автотракторной и сельскохозяйственной техники./ Вестник ФГБОУ ВПО "Московский государственный агроинженерный университет имени В.П. Горячкина". 2015. № 2. С. 76.

4. Карапетян М.А. Воздействие движителей трактора на физические свойства почвы./ Механизация и электрификация сельского хозяйства. 2008. № 7. С. 50-51.

5. Орлов Б.Н., Карапетян М.А., Абдулмажидов Х.А. Исследования рабочих органов элементов машин и технологического оборудования. /Тракторы и сельхозмашины. 2014. № 2. С. 36-38.

6. Тоигамбаев С.К. Повышение долговечности деталей сельскохозяйственных и мелиоративных машин при применении процесса термоциклической диффузионной металлизации./ Диссертация на соискание ученой степени кан-дидата технических наук / Российский государственный аграрный университет-Московская сельскохозяйственная академия им. К.А. Тимирязева. Москва, 2000г.

7. Тойгамбаев С.К. Совершенствование моечной машины ОМ -21614./ Техника и технология. 2013. № 3. С. 15-18.

8. Rudyk N.V., Niyazbekova S.U., Yessymkhanova Z.K., Toigambayev S.K. Development and regulation of the digital economy in the context of competitiveness./ В сборнике: Сooperation and Sustainable Development. Conference proceedings. Cham, 2022. С. 167-174.