Abstract: The article discusses one of the methods of thermal welding, namely, extrusion welding, as a reliable way to connect polymer products. The process of restoring polypropylene bumpers using a manual extruder is described in detail.

Keywords: bumper, extrusion welding, extruder, polymer, polypropylene.

Все современные автомобили не представляются нам без полимерных навесных деталей. Эти детали время от времени подвергаются повреждениям, одним из таких является бампер. От бампера не зависят комфортабельность салона и скорость машины. Но эта деталь является одним из важнейших элементов, обеспечивающих безопасность поездки на автомобиле. Кроме того, что наличие бампера придает машине эстетически приятный, «законченный» вид, его главная функция — защита кузова авто при ударах и наездах на препятствие. Учитывая, что клиренс многих современных автомобилей не велик – бампер страдает в первую очередь, даже при обычных неровностях на дороге, не говоря уже о других внештатных ситуациях. Поврежденный бампер, имеющий трещины и проломы, не может максимально эффективно выполнять свои защитные функции, принимая на себя энергию удара. Вот почему необходимо следить за состоянием бампера и, при необходимости, обязательно ремонтировать его. Конечно, существует и такой вариант, как замена бампера, но, как правило, это довольно дорогостоящая процедура. В связи с этим, совершенствование технологий восстановления поврежденного бампера является актуальной технологической задачей. [1,4]

Большинство современных машин имеют бампера, изготовленные из различных видов пластмасс (поликарбонат, полипропилен, стекловолокно). Листовой полипропилен – современный конструкционный материал с отличными характеристиками. Он используется в строительстве как изоляционный материал, кроме этого из него делают бассейны, различные емкости, вентиляционные короба, используют для отделки индивидуальных очистных блоков. Основные характеристики листа:

- высокая прочность на разрыв, сжатие, кручение;

- низкий удельный вес, не более 0,92 г/см3;

- небольшой коэффициент расширения, сохраняет однородность структуры в температурном диапазоне от +80 до -40°С;

- экологическая безопасность, не выделяет вредных компонентов;

- химическая нейтральность к агрессивным средам кислотной и щелочной природы;

- гидрофобность: материал не впитывает влагу;

- стойкость к ультрафиолету;

- диэлектричность.

Материал легко монтируется с помощью крепежа, поддается резке, фрезеровке, сварке, склейке. [10-12]

Основными видами повреждения бампера автомобиля являются:

- Несквозные повреждения (мелкие или глубокие царапины и вмятины).

- Сквозные повреждения (трещины и проломы).

Ремонт несквозных повреждений занимает, как правило, несколько часов. Устранение проломов — более трудоемкая процедура, она требует большего количества времени и, зачастую, специальных приемов и методов.

Авторами предлагается способ восстановления целостности обечайки без нарушения ее геометрии термосваркой.

Термосварка — этот метод используется для ремонта бамперов, изготовленных методом литья под давлением. С его помощью легче всего устранить такие дефекты, как сколы, проломы и трещины. Соединение фрагментов поврежденного бампера происходит путем их сплавления при помощи использования сварочного оборудования со специальными насадками и пластиковых присадочных прутков. [2,3,5-7]

Основными достоинствами сварки является то, что сварной шов один из самых устойчивых и долговечных видов соединения поврежденных пластиковых элементов. Восстановление кузовных деталей, изготовленных из ударопрочного термопласта при сварке производится термопистолетами или другими специальными средствами. «Электродами» при такой сварке служат пластиковые прутки, пластины, которые подходят по материалу к нашему бамперу. Однако есть и недостатки у этого метода. Прочность первоначальная не достигнута, возможен повторный разрыв. Лакокрасочное покрытии при температурной деформации может лопнуть и нарушится внешний вид. Если с внутренней стороны предварительно производить разделку будущего сварного шва углублением, а потом заплавлять углубление, то результат будет лучше, но не совсем. Возможна потеря геометрии, так как при остывании расплавленного пластика произойдет термоусадка и шов стянется. После установки бампера на автомобиль ремонтный шов будет напряжен из-за нарушения геометрии и при низкой температуре есть вероятность нарушения его целостности.

Армирование сварного шва позволит решить задачу сохранения прочности, целостности без нарушения геометрии бампера. Армирование возможно произвести с применением металлических деталей. Авторы предлагают использовать латунную сетку размером 10х30см из тонкого листа толщиной 0,5-0,7 мм. Подобные армирующие элементы вплавляются с внутренней стороны паяльником, перекрывая сварной шов (рис.1). Это позволяет сохраняется геометрия бампера, и никакая термоусадка не подействует.

Рисунок 1 – Впаянная металлическая сетка

Остается вопрос создания целостности обечайки в зоне разрыва. При использовании паяльника пластик утрачивает свои первоначальные свойства, снижается его пластичность, повышается хрупкость. При температурном соединении полипропилена нарушается структура полимера, сцепление соединяемых деталей происходит за счет процесса взаимодиффузии. Сварка полипропиленовых листов заключается в разогреве стыка до вязко-текучего состояния. При выборе оборудования необходимо учитывать, что при медленном разогреве в местах соединений материал дает усадку, от этого страдает качество шва. Температура сварки зависит от вида инструмента. [4,5,8,9]

Сварка экструдером (рис.2), это более надежный способ соединения. Инструмент разогревает лист до 270°С, он оснащен специальными насадками, которые применяются при монтаже сложных геометрических форм. Принцип работы экструдера заключается в разогреве прутка до однородной консистенции, при этом одновременно разогревается стык и выдавливается экстрадированный полипропилен. [12-15]

Рисунок 2 – Ручной сварочный экструдер

Расплавленный в закрытом сосуде пруток расплавляется и выходит из сопла на сварной шов. Разогретый пластик в зоне поверхности шва практически не контактирует с воздухом и не окисляется (рис.3).

Рисунок 3 — Сварка полипропилена экструдером

После армирования необходимо произвести разделку кромок под сварку с внешней стороны на ¾ толщины обечайки по всей длине разрыва бампера (рис.4).

Рисунок 4 – Разделка кромок под сварку

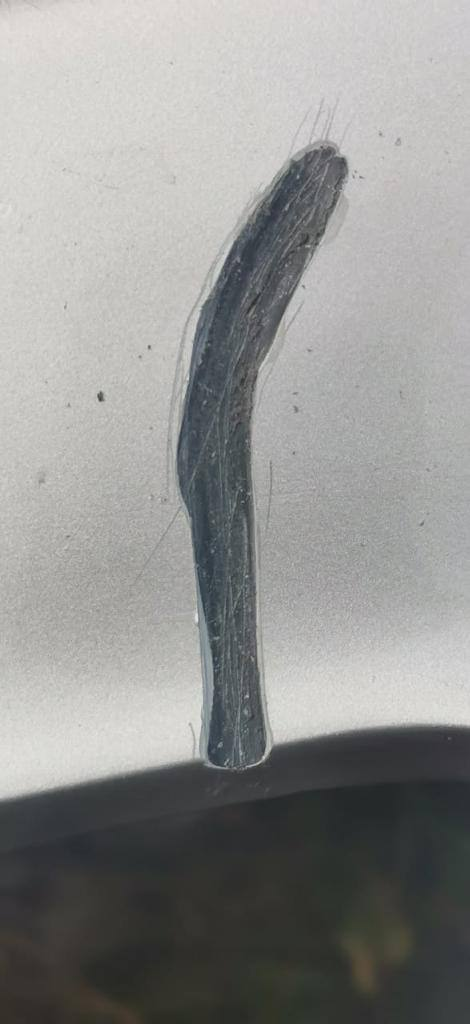

Далее расплавленный пластик из сопла экструдера накладываем вдоль всего разделанного сварного шва (рис.5). Выступающий наплыв на поверхности обечайки убирается наждачной бумагой.

Рисунок 5 – Сварной шов и проволока для сварки

Завершающей операцией ремонта бампера является восстановление лакокрасочного покрытия.

На данный момент в арсенале специалистов по ремонту автомобильных бамперов существует множество способов и методов коррекции разных видов повреждений, в том числе и разработанных с помощью современных технологий, благодаря которым после ремонта бампер будет выглядеть как новый. Технология термосварки с использованием ручного сварочного экструдера позволяет повысить производительность ремонтных работ и получить надежное и качественное соединение любых пластмассовых изделий. В результате перемешивания расплавленных материалов их стыковой шов получается крепким и долговечным.

References

1. Главные виды повреждения бамперов и их ремонт // https://avtobeginner.ru/articles/39111/glavnye-vidy-povrezhdeniya--bamperov-i-ih-remont.html2. Экструзионная сварка // https://osvarka.com/obschee/ekstruzionnaya-svarka

3. Сварка полипропиленовых листов// https://svarkaprosto.ru/tehnologii/svarka-polipropilenovyh-listov

4. Технологическое обеспечение качества: практикум / В. А. Макаров, О. Г. Драгина, М. И. Седых, П. С. Белов. — Егорьевск: Егорьевский технологический институт (филиал) Московского государственного технологического университета «СТАНКИН», 2015. — 102 c. — ISBN 978-5-904330-09-5. — Текст: электронный // Цифровой образовательный ресурс IPR SMART : [сайт]. — URL: https://www.iprbookshop.ru/31953.html (дата обращения: 29.01.2023). — Режим доступа: для авторизир. пользователей

5. Технология машиностроения: вопросы и ответы. Учебно-методическое пособие для самостоятельной работы студентов / составители А. Е. Афанасьев [и др.]. — Саратов : Вузовское образование, 2015. — 88 c. — Текст : электронный // Цифровой образовательный ресурс IPR SMART : [сайт]. — URL: https://www.iprbookshop.ru/29275.html (дата обращения: 29.01.2023). — Режим доступа: для авторизир. пользователей

6. Коротков, В. А. Ремонтная сварка и наплавка : учебно-методическое пособие / В. А. Коротков ; под редакцией Е. Н. Сафонов. — Саратов : Вузовское образование, 2013. — 39 c. — Текст : электронный // Цифровой образовательный ресурс IPR SMART : [сайт]. — URL: https://www.iprbookshop.ru/20697.html (дата обращения: 20.01.2024). — Режим доступа: для авторизир. пользователей

7. Дедюх, Р. И. Теория сварочных процессов. Превращения в металлах при сварке : учебное пособие / Р. И. Дедюх. — Томск : Томский политехнический университет, 2012. — 155 c. — Текст : электронный // Цифровой образовательный ресурс IPR SMART : [сайт]. — URL: https://www.iprbookshop.ru/55210.html (дата обращения: 20.01.2024). — Режим доступа: для авторизир. пользователей

8. Технология конструкционных материалов: практикум / О. Г. Драгина, П. С. Белов, О. А. Бровченко, Д. Ю. Никифоров. — Москва : Ай Пи Ар Медиа, 2023. — 159 c. — ISBN 978-5-4497-1809-9. — Текст : электронный // Цифровой образовательный ресурс IPR SMART : [сайт]. — URL: https://www.iprbookshop.ru/124754.html (дата обращения: 25.10.2022). — Режим доступа: для авторизир. пользователей

9. Люшинский, А. В. Современные технологии сварки. Инженерно-физические основы : учебное пособие / А. В. Люшинский. — Долгопрудный : Издательский Дом «Интеллект», 2013. — 239 c. — ISBN 978-5-91559-126-3. — Текст : электронный // Цифровой образовательный ресурс IPR SMART : [сайт]. — URL: https://www.iprbookshop.ru/103385.html (дата обращения: 20.01.2024). — Режим доступа: для авторизир. пользователей

10. Kimura H., Teraoka F. Solvent welding of polysulfone// Japan Plastics Age.-1983.- V. 21, No. 190.- P. 29-34.

11. Bulloch Ch. Repairing composite structures// Interavia.- 1983.- V. 38, No. 4. P. 317-319.

12. Welder S.M., Lause H.J., Fountain R. Structural repair systems for thermoplastic composites// Materials and Design.- 1986.- V. 7, No. 3.- P. 147-149.

13. Immermann K. Geometrical parameters in composite repair// J. of Composite Materials.- 1995.-V. 29, No.11.-P. 1473-1487.

14. Atkinson J.R., Turner B.E. Repairability of plastic automobile bumpers by hot gas welding// Polymer Eng. and Sci.- 1989.- V. 29, No. 19.- P. 1368-1375.

15. Henry Valberg, Tony Melkild, Janis Kandis. Determining The Weld Quality In Extrusion Welding. AIP Conf. Proc. 1353, 461–466 (2011) https://doi.org/10.1063/1.3589558