Abstract: This work is devoted to the development of measures for mechanical treatment of wastewater in the production of powdered cellulosic materials based on studies of the hydraulic coarseness of suspended solids.

Keywords: wastewater treatment, powdered pulp, sedimentation, hydraulic coarseness

Порошковая целлюлоза (ПЦ) представляет собой натуральный растительный полимер, получаемый целлюлозы, который на данный момент относится к новому типу промышленных препаратов. Она имеет структуру белого порошка с высокой поверхностной активностью, получаемого химическим, механическим способами или их сочетанием [1]. Порошковая целлюлоза обладает химической стабильностью: целлюлоза устойчива к химическим воздействиям, что позволяет использовать ее в химической промышленности; высокой механической прочностью, термостойкостью и биоразлагаемостью. Последнее свойство позволяет не только получать необходимую продукцию, но и снизить негативное воздействие на окружающую среду [2].

На данный момент можно наблюдать активное развитие различных технологий получения порошковой целлюлозы из различных видов сырья (растительная и древесная целлюлоза, целлюлоза, полученная из стеблей и листьев тростника; соломы злаковых культур) [3, 4]. Наиболее распространенным способом получения ПЦ является гидролиз органического сырья сильными минеральными кислот (HCl и H2SO4). Достоинством данного метода является высокая чистота продукта. В результате получения целлюлозы образуются производственные сточные воды, содержащие высокую концентрацию кислоты, ХПК, БПК и взвешенные вещества. Взвешенные вещества, содержащиеся в сточной воде, представляют собой порошковую целлюлозу, размеры которой зависят от используемого сырья, способа обработки целлюлозы и составляют в среднем 20-250 мкм. Наиболее простым и недорогим способом очистки воды является механический. Он позволяет удалять из воды взвешенные вещества с эффективностью до 90-95% и снижать концентрацию органических загрязнений до 25 % [5]. На современных очистных сооружениях механическая очистка осуществляется в отстойниках, гидроциклонах и на фильтрах [6]. Уловленные взвешенные вещества не изменяют свой химический состав и могут быть возращены обратно в производство, а осветленная вода может быть использована для приготовления гидролизата.

Целью данной работы является разработка мероприятий по механической очистке сточных вод, образующихся при получении порошковой целлюлозы с помощью соляной кислоты.

Объектом исследования является сточная вода, представляющая собой сточную воду двухступенчатой промывки целлюлозы после гидролитической деструкции соляной кислотой [7,8] с рН 2,5 и концентрацией взвешенных веществ 60 мг/дм3.

Одним из наиболее распространенных способов механической очистки воды является гидродинамический метод, эффективность которого зависит от такого технологического параметра как гидравлическая крупность. Гидравлическая крупность — это скорость свободного осаждения твердых частиц под действием силы тяжести в неподвижной жидкости при постоянной температуре, выраженная в мм/с. Различают охватывающую и минимальную гидравлическую крупность. По охватывающей гидравлической крупности ведут расчет горизонтальных и радиальных отстойников, напорных гидроциклонов, по минимальной гидравлической крупности — вертикальных отстойников и открытых гидроциклонов.

Определение скорости осаждения агрегативно неустойчивых взвешенных веществ, а также взвесей агрегативно устойчивых, но полидисперсных по аналитическим формулам крайне затруднено из-за сложного характера процесса осаждения. Наиболее оптимальным решением является экспериментальное исследование гидравлической крупности по кривым кинетики осаждения взвешенных веществ.

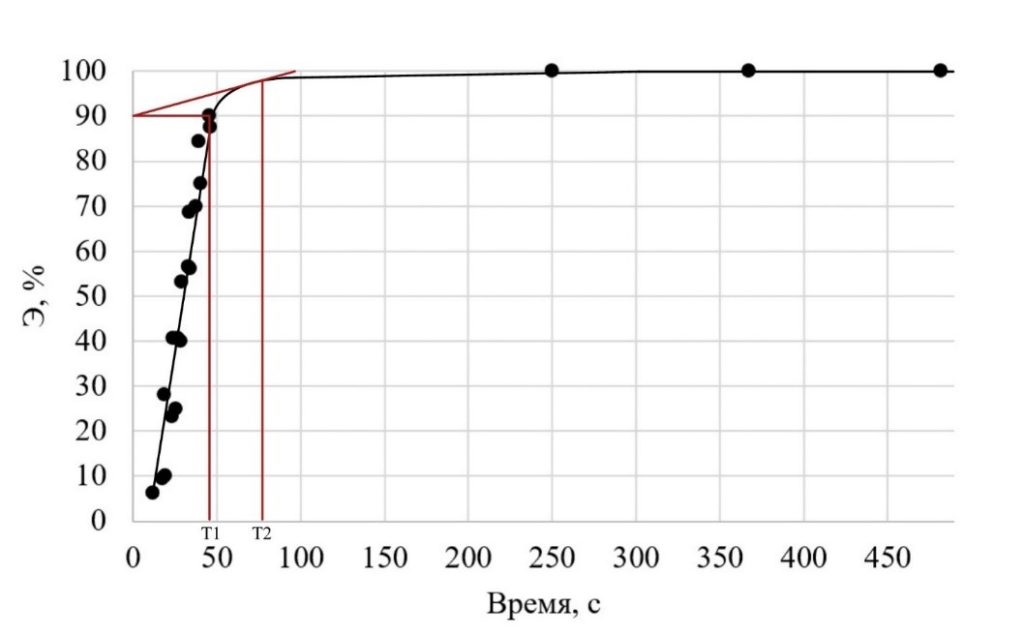

В работе было проведено исследование по определению гидравлической крупности при постоянной температуре воды 20 0С, близкой к температуре очищаемой воды. Кинетику осаждения [9] снимали весовым методом с помощью торсионных весов. Привес осадка во времени фиксировали на глубине h 44 мм. По результатам седиментационного анализа построили график зависимости Э = f(t) (рис. 1). Для построения кривой на график были нанесены точки 3-х экспериментов и проведена усредненная кривая.

Рис. 1. Зависимость эффективности осаждения от времени

Поскольку взвешенные вещества в очищаемой воде представляют собой порошковую целлюлозу, то необходимо максимально ее улавливать и возвращать в производство, поэтому принимаем эффективность осветления 90%. По графику определяем минимальную (umin) и охватывающую (uохв) гидравлические крупности исследуемой взвеси при принятом значении эффективности осветления Э. Для этого проводим касательную и перпендикуляр к седиментационной кривой из ординаты Э и определяем время осаждения частиц, обеспечивающих эту эффективность (Т2 и Т1 соответственно). Гидравлическая крупность частиц рассчитывается по формулам:

На сегодняшний день существует несколько типов гидроциклонов и отстойников, которые благодаря конструктивным особенностям имеют различные области применения.

Напорные гидроциклоны применяются для механической очистки сточных вод, а также для сгущения, обогащения и классификации осадка, выделяемого из сточных вод. Для выделения из сточных вод частиц грубодисперсных примесей (песок, уголь, стекло, окалина и пр.) крупностью δ = 50 — 100 мкм рекомендуются конструкции напорных гидроциклонов малых диаметров.

Открытые гидроциклоны способны задерживать только относительно крупные частицы — гидравлической крупностью более 5 мм/с. Открытый гидроциклон с внутренним цилиндром и диафрагмой в верхней части рекомендуется применять при очистке сточных вод от примесей гидравлической крупностью 0,2 мм/с и более, а также коагулированных взвешенных частиц и нефтепродуктов при расходе стоков до 200 м /ч на один аппарат. При коагуляции сточных вод пределы использования циклонов могут быть расширены. Диаметр аппарата отрытого гидроциклона рекомендуется принимать 2 — 6 м. Преимущества открытых гидроциклонов перед напорными — большая производительность и малые потери напора, не превышающие 0,5 кПа.

Отстойники применяются для выделения из сточных вод нерастворимых веществ, которые под действием гравитационных сил оседают на дно отстойника или всплывают на его поверхность. По направлению движения очищаемой воды в отстойниках последние делятся на вертикальные и горизонтальные (разновидностью последних являются радиальные). В последнее время получили широкое распространение тонкослойные отстойники.

Горизонтальные отстойники представляют собой прямоугольные в плане резервуары, разделенные продольными перегородками на несколько отделений. Поток воды в них движется горизонтально. Всплывающие нефтепродукты и жировые вещества собираются в конце сооружения в жиросборный лоток. Коэффициент использования объема Кset 0,5; глубина проточной части Hset 1,5-4 м; скорость потока 5-10 мм/с. Достоинствами горизонтальных отстойников являются их относительно высокий коэффициент использования объема, высокий достигаемый эффект осветления воды по взвешенным веществам – 50-60%, возможность компактного расположения. Расход воды на одно отделении отстойника рекомендуется более 10000 м3/сут.

Радиальные отстойники имеют круглую в плане форму резервуаров, в которых сточная вода подается в центр отстойника и движется радиально от центра к периферии. Скорость изменяется от максимума в центре до минимального значения на периферии. Выпавший осадок перемещается в иловый приямок скребками, расположенными на вращающейся ферме. Коэффициент использования объема Кset 0,45; глубина проточной части Hset 1,5-5 м; скорость потока 5-10 мм/с. Радиальные первичные отстойники обеспечивают задержание 50-55% взвешенных веществ. Разработанные типовые проекты радиальных отстойников диаметром 18-50 м. Достоинства низкая удельная материалоемкость, простота эксплуатации радиальных отстойников. Расход воды на одно отделении отстойника рекомендуется более 20000 м3/сут.

Вертикальные отстойники представляют собой круглые в плане резервуары с коническим днищем, в которых поток осветляемой воды движется в вертикальном направлении. Вертикальные отстойники применяют для осаждения из сточных вод мелких (dч < 0,1 мм) грубодисперсных примесей под действием силы тяжести. Вертикальные отстойники бывают с центральным впуском воды, с нисходящевосходящим движением воды, с периферийным впуском воды. Коэффициент использования объема Кset 0,35; глубина проточной части Hset 2,7-3,8 м. Расход воды на одно отделении отстойника рекомендуется не более 10000 м3/сут.

Для эффективного выделения тонкодисперсных примесей целесообразно применять тонкослойные отстойники. Малая глубина отстойников обеспечивает осветление воды в течение 4- 10 мин, что позволяет значительно уменьшить их габариты по сравнению с габаритами отстойников других типов и размещать в закрытых помещениях. Основными преимуществами тонкослойных отстойников, позволяющими изготавливать их на любом предприятии, являются простота исполнения, доступность материалов для создания разделительных полок, отсутствие необходимости в комплектующем оборудовании.

При работе тонкослойных отстойников в основном рабочем режиме, т. е. при скорости движения воды 4-7 мм/с и времени пребывания воды в межполочных пространствах 20-25 мин, стабильный эффект осветления составляет в среднем 93-95% при содержании взвеси в отстоянной воде от 4 до 12 мг/л. Эффективное осветление коагулированной воды достигается в напорных полочных тонкослойных отстойниках при пребывании в них воды до 10 мин.

По проведенному анализу сооружений механической очистки воды и полученным экспериментальным данным гидравлической крупности были рассчитаны основные параметры гидроциклона открытого типа с конической диафрагмой и внутренним цилиндром и тонкослойного отстойника при расходе сточных вод 100 м3/ч, основные характеристики которых приведены в табл.1-2.

Таблица 1

Основные технологические параметры гидроциклона

| Параметр | Гидроциклон с конической диафрагмой и внутренним цилиндром |

| Удельная гидравлическая нагрузка, м3/(м2*ч) | 4,41 |

| Общая площадь зеркала воды в сооружении, м2 | 22,66 |

| Количество аппаратов | 2 |

| Диаметр, м | 4,0 |

| Производительность, м3/ч | 55,4 |

| Скорость потока на входе в аппарат, м/с | 0,3 |

| Высота цилиндрической части, м | 4,5 |

| Материал сооружения | Кислотостойкий пластик |

| Высота яруса, м | — |

| Время осветления, мин | 10-15 |

| Количество впусков | 2 |

| Угол конической части | 60 |

| Высота внутреннего цилиндра, м | 1,0 |

| Высота водосливной стенки над диафрагмой | 0,5 |

| Диаметр водосливной стенки | 4,2 |

| Диаметр полупогруженной кольцевой перегородки | 4,0 |

Таблица 2

Основные технологические параметры отстойника

| Параметр | Тонкослойный отстойник |

| Длина яруса, м | 1,13 |

| Ширина блока, м | 0,75 |

| Ширина пластины в блоке, м | 0,53 |

| Высота блока, м | 1,5 |

| Производительность одной секции отстойника, м3/ч | 45,32 |

| Ширина сооружения, м | 3,35 |

| Глубина сооружения, м | 1,62 |

| Длина зоны грубой очистки, м | 0,6 |

| Скорость потока в ярусе, мм/с | 6,99 |

| Материал сооружения | Кислотный пластик |

На основе рассчитанных выше параметров выбираем отстойник с тонкослойными блоками, т.к. он обладает следующими преимуществами:

- простота конструкции;

- малые габариты при высокой производительности;

- повышенная эффективность очистки до 98%;

- уменьшение времени отстаивания на 50-70%;

- самотечное удаление выделяемых загрязнений;

- отсутствие необходимости в постоянном обслуживании.

А гидроциклоны имеют существенное (по сравнению с отстойниками) гидравлическое сопротивление, сложность разделения тонких суспензий с частицами менее 10 мкм и чувствительность к колебаниям нагрузки.

На основании приведенных характеристик отстойников на рынке присутствуют такие модели тонкослойный отстойников как, например, СТОВ ОТ-50 или ОГТ-50. Выбор конкретной марки определяется на основании технико-экономических расчетов.

Поскольку сточные воды от промывки целлюлозы содержат достаточно большую концентрацию соляной кислоты, которая может испаряться с поверхности отстойника и нанести вред при вдыхании (оказывает крайне разрушительное действие на ткани слизистых оболочек и верхних дыхательных путей), то необходимо предусмотреть мероприятия по охране труда и производственной безопасности.

Сегодня на рынке очистного оборудования есть несколько решения по сокращению выбросов от отстойных сооружений:

Плоское неподвижное перекрытие. Оно представляет собой профильный пластиковый настил, подвешиваемый к хордовым фермам, которые создают условия для образования снеговых карманов и скоплений большого количества снега в зимний период.

Купольные перекрытия. Они представляют собой куполообразный каркас, обшитый алюминиевыми листами и опирающийся на борт отстойника. Несмотря на широкое распространение, такое перекрытие имеет большие габариты, требует вентиляции, а также эксплуатация подобной системы является чрезвычайно затратной.

Вращающееся перекрытие. Это один из самых новых вариантов перекрытия, недостатком которых является сложность и громоздкость конструкции, а также высокая стоимость эксплуатации ввиду дополнительных энергетических затрат, необходимых для вращения перекрытия.

Плавающее перекрытие. Конструкция перекрытия состоит из трех колец — центрального, среднего и периферийного. Центральное и периферийное кольца неподвижно закреплены соответственно на центральной опоре и периферийной части отстойника. Среднее кольцо перекрытия плавает на поверхности воды, соединено с фермой илоскреба и вращается вместе с ней концентрично центральному и периферийному кольцам. Высокая теплопроводность металла и близость воды с температурой не ниже 18 °С в течение года обеспечивают таяние снега на поверхности перекрытия, что исключает снеговую нагрузку на конструкцию.

Рассмотрев представления решения по сокращению выбросов от отстойников, наиболее оптимальным является установка плоского неподвижного перекрытия. Ферма перекрытия, изготовленная из конструкционной стали, не контактирует с перекрываемой водной средой и её парами. Панели перекрытия являются коррозионностойкими элементами конструкции.

На основании проведенной работы можно сделать следующие выводы:

- Экспериментально определена величина гидравлической крупности взвешенных частиц в промывных водах при производстве порошковой целлюлозы (umin = 0,619 мм/с и uохв = 0,952 мм/с);

- На основании анализа и технологических расчетов для механической очистки воды рекомендовано установить тонкослойный отстойник, который позволит не только эффективно очистить воду от взвешенных веществ (до 95%), но и вернуть целлюлозу обратно в производство.

- Для обеспечения требований охраны труда и производственной безопасности рекомендуется на отстойниках установить плоские неподвижные перекрытия, которые позволят снизить эмиссию паров соляной кислоты и с помощью вентиляционного оборудования отправлять загрязненный воздух на последующие очистные сооружения.

References

1. Носкова О.А., Зырянова О.А., Вельможин С.Д. Использование древесной целлюлозы для получения беленой порошковой целлюлозы // Вестник ПНИПУ. Химическая технология и биотехнология. 2016. №4.2. Пименов, С. Д. Разработка технологии получения микрокристаллической целлюлозы газофазным гидролизом с использованием газовоздушных смесей хлористого водорода: диссертация на соискание ученой степени кандидата технических наук / Пименов Сергей Дмитриевич, 2023. – 145 с.

3. Способ непрерывного гидролиза для получения микрокристаллической целлюлозы: пат. RU 2669845, МПК С08B 15/02. № 2018102867; заявл. 25.01.2018; опубл. 16.10.2018. URL: https://yandex.ru/patents/doc/RU2669845C1_20181016 (дата обращения: 10.03.2024).

4. Щербакова Т. П., Котельникова Н. Е., Быховцева Ю. В. Сравнительное изучение образцов порошковой и микрокристаллической целлюлозы различного природного происхождения. Физико-химические характеристики // Химия растительного сырья. 2011. № 3. С. 33–42.

5. Вайцель Ангелина Александровна Механические методы очистки сточных вод // Наука, образование и культура. 2019. №3 (37).

6. Вайцель Ангелина Александровна Механические методы очистки сточных вод // Наука, образование и культура. 2019. №3 (37).

7. Trusovs S. Microcrystalline cellulose, US Patent 6392034 B1. 2002

8. Байклз Н. Целлюлоза и ее производные / Н. Байклз, Л. Сегал под редакцией З.А. Роговина – М. Мир. 1974, – №2, – С. 499.

9. Тарасов В.К., Волгина Л.В. Определение гидравлической крупности частиц, форма которых отличается от шарообразной // Вестник МГСУ. 2011. №8.