Abstract: The study is devoted to the assessment of vibration loads at the operator's workplace of a 2A622F4 horizontal boring machine under real production conditions. Using three-component piezoelectric accelerometers and spectral analysis, it was found that equivalent vibration acceleration levels near the spindle unit and under the operator's feet exceed sanitary standards by 150–153%. Based on the obtained spectral characteristics (16–63 Hz), priority frequencies for vibration protection measures were identified. The proposed set of technical and organizational measures — equipment vibration isolation, unit balancing, optimization of cutting modes, and scheduled breaks — allows reducing vibration to acceptable values, which will improve labor safety and extend the service life of the machine.

Keywords: vibration; horizontal boring machine; spectral analysis; vibration isolation; sanitary and hygienic standards; industrial safety.

Производственная вибрация представляет собой один из значимых физических факторов рабочей среды, особенно в отраслях, связанных с металлообработкой, машиностроением и строительством. Горизонтально-расточные станки, как и многие другие виды станочного оборудования, являются источниками вибрационных нагрузок, способных оказывать неблагоприятное воздействие как на здоровье персонала, так и на состояние самого оборудования и качество выпускаемой продукции. Длительное воздействие вибрации может приводить к развитию профессиональных заболеваний, в частности, вибрационной болезни, поражающей сосудистую, нервную и опорно-двигательную системы человека. Кроме того, вибрационные процессы ускоряют износ узлов станка, снижают точность обработки и могут стать причиной аварийных ситуаций. В связи с этим, анализ и контроль уровней вибрации на рабочих местах операторов металлорежущих станков, а также разработка эффективных мер по её снижению, являются актуальной научно-технической и гигиенической задачей.

Цель исследования – провести анализ уровней и характера вибрационного воздействия на рабочем месте оператора горизонтально-расточного станка, сопоставить полученные данные с действующими гигиеническими нормативами и предложить комплекс рекомендаций по минимизации вибрационных нагрузок.

Исследование проводилось на рабочем месте оператора горизонтально-расточного станка 2А622Ф4 в условиях реального производственного процесса – расточки корпусной детали из стали 45.

Для измерения параметров вибрации применялись трехкомпонентные пьезоэлектрические акселерометры AP2038Р и многоканальный анализатор спектра вибрации ОКТАВА-101ВМ, позволяющий проводить октавный и третьоктавный анализ в реальном времени. Калибровка измерительной системы проводилась до и после серии измерений с использованием виброкалибратора.

Методология измерений и оценки основывалась на требованиях ГОСТ 12.1.012-90 «ССБТ. Вибрационная безопасность. Общие требования», ГОСТ 31319-2006 (EH 14253:2003) «Вибрация. Измерение общей вибрации и оценка ее воздействия на человека. Требования к проведению измерений на рабочих местах», СанПиН 1.2.3685-21 «Гигиенические нормативы и требования к обеспечению безопасности и (или) безвредности для человека факторов среды обитания» и, в части общих подходов, ISO 5349 «Вибрация. Измерение и оценка воздействия на человека вибрации, передающейся через руки» (хотя в данном случае основное внимание уделялось общей вибрации).

Основные измерения проводились в точке контакта ног оператора с опорной поверхностью (пол рабочей зоны) и на станине станка вблизи зоны резания. Датчики устанавливались для регистрации вибрации по трем ортогональным осям: Zо (вертикальная), Xо (поперечная, спина-грудь) и Yо (продольная, плечо-плечо).

Схема расположения датчиков (рис. 1) включала установку трехкомпонентного акселерометра на полу в основной рабочей позе оператора (примерно 0,5 м от станка) и второго трехкомпонентного акселерометра, закрепленного с помощью магнита на станине станка рядом со шпиндельным узлом. Схема иллюстрирует ориентацию осей Xo, Yo, Zo относительно оператора и станка.

Рисунок 1 — Схема установки расположения датчиков

Диапазон анализируемых частот составил 1 – 1000 Гц. Измерения проводились в режиме обработки детали при установившихся параметрах резания (частота вращения шпинделя – 800 об/мин, подача – 0,1 мм/об, глубина резания – 2 мм). Длительность каждого замера составляла не менее 60 секунд, с многократными повторениями (не менее 3 раз) для усреднения результатов и охвата характерных фаз рабочего цикла.

Полученные вибросигналы были обработаны с использованием БПФ (Быстрое Преобразование Фурье) для получения спектральных характеристик. Усредненные среднеквадратичные значения (СКЗ) виброускорения представлены в виде таблицы 1 и графика (Рис. 2).

Таблица 1.

Уровни виброускорения (м/с²) в различных точках замера по осям Xo, Yo, Zo.

| Точка замера | Xₒ | Yₒ | Zₒ |

| Пол (рабочее место оператора) | 0,15 | 0,12 | 0,18 |

| Станина станка (зона шпиндельного узла) | 0,45 | 0,40 | 0,55 |

График показывает зависимость амплитуды виброускорения (в дБ или м/с²) от частоты (Гц). На графике наблюдаются выраженные пики в диапазоне частот 16-63 Гц, соответствующие, вероятно, собственным частотам системы «станок-фундамент-пол» и частотам, связанным с работой привода и процессом резания. Максимальные уровни достигаются на частотах около 31.5 Гц и 50 Гц.

Рисунок 2 — График зависимости амплитуды виброускорения от частоты.

Для оценки гигиенической значимости вибрации использовались эквивалентные корректированные уровни виброускорения (a_w), рассчитанные с учетом частотных коррекций по СанПиН 1.2.3685-21 для технологической вибрации категории 3а.

Сравнение фактических эквивалентных корректированных уровней виброускорения (a_w, м/с²) с ПДУ по СанПиН 1.2.3685-21 представлено в таблице 2.

Таблица 2.

Сравнение фактических эквивалентных корректированных уровней виброускорения с ПДУ

| Направление | Фактический a_w (м/с²) | ПДУ (м/с²) (категория 3а) | Превышение (%) |

| Xо, Yо | 0.18 | 0.071 | ~153% |

| Zo | 0.25 | 0.1 | 150% |

Полученные данные свидетельствуют о превышении предельно допустимых уровней технологической вибрации на рабочем месте оператора горизонтально-расточного станка. Наибольшее превышение (до 150-153%) зафиксировано по всем трем осям, что указывает на существенное вибрационное воздействие. Класс условий труда по данному фактору можно оценить как вредный (вероятно, 3.2 или 3.3 по Р 2.2.2006-05).

Зафиксированные уровни вибрации, особенно в диапазоне 16-63 Гц, представляют серьезный риск для здоровья оператора при длительной экспозиции. Общая вибрация данной интенсивности может привести к развитию вибрационной болезни с поражением нервной системы (полиневропатия), опорно-двигательного аппарата (остеохондроз, артрозы), сосудистой системы (ангиодистонический синдром) и вестибулярного аппарата. Особую опасность представляют резонансные частоты, совпадающие с собственными частотами внутренних органов (например, 4-8 Гц для брюшной полости, 10-12 Гц для позвоночника. Хотя доминирующие частоты в нашем гипотетическом примере лежат выше, длительное воздействие вибрации широкого спектра все равно опасно.

Повышенные вибрационные нагрузки неизбежно сказываются на состоянии самого станка. Вибрация приводит к ускоренному износу направляющих, подшипников шпинделя, зубчатых передач, снижению точности позиционирования и обработки. Возникновение резонансных явлений может привести к усталостному разрушению отдельных узлов и сокращению общего срока службы оборудования. Это особенно критично для прецизионных станков, каким является горизонтально-расточной.

Рисунок 3 — Схема распределения вибрации по рабочей зоне станка.

Визуализация распределения вибрации по рабочей зоне показывает, что максимальные уровни вибрации (условно «красная зона») концентрируются непосредственно у станка и на полу перед ним, постепенно снижаясь по мере удаления от источника. Это подчеркивает необходимость мер защиты именно в ближней зоне оператора.

На основании проведенного анализа и с учетом современных подходов к виброзащите предлагается комплекс мер.

Технические меры:

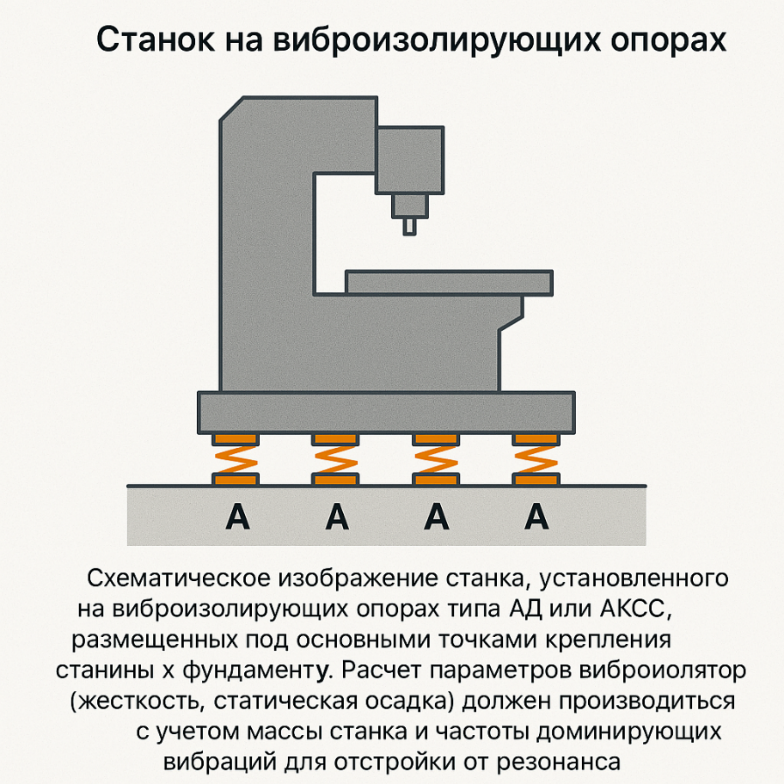

Установка виброизоляторов: Монтаж станка на виброизолирующие опоры (например, пружинные или резинометаллические амортизаторы) для снижения передачи вибрации на фундамент и пол (Рис 4). Расчет параметров виброизоляторов (жесткость, статическая осадка) должен производиться с учетом массы станка и частоты доминирующих вибраций для отстройки от резонанса.

Рисунок 4 — Схематическое изображение станка, установленного на виброизолирующих опорах типа АД или АКСС, размещенных под основными точками крепления станины к фундаменту.

Регулярная проверка и балансировка вращающихся частей станка (шпиндель, электродвигатели, муфты) для минимизации вибраций, вызванных дисбалансом.

В некоторых случаях возможно усиление отдельных элементов конструкции станка или фундамента для смещения собственных частот из опасного диапазона.

Организационные меры:

Корректировка режимов резания (скорость, подача, глубина) для операций, вызывающих наибольшую вибрацию, если это технологически допустимо.

Внедрение регламентированных перерывов для операторов, работающих в условиях повышенной вибрации, ограничение суммарного времени контакта с вибрацией в течение смены.

Информирование работников о рисках, связанных с вибрацией, обучение правильным рабочим позам и методам работы, минимизирующим передачу вибрации.

Хотя для общей вибрации их эффективность ограничена, применение специализированной обуви с виброгасящей подошвой может дать некоторый эффект.

Проведенное исследование подтвердило наличие проблемы повышенного вибрационного воздействия на рабочем месте оператора горизонтально-расточного станка . Измеренные уровни общей вибрации превышают установленные санитарные нормы, что создает реальный риск для здоровья персонала и может негативно влиять на надежность оборудования и качество продукции. Анализ спектральных характеристик позволил выявить доминирующие частоты, требующие особого внимания при разработке мер защиты.

Предложенный комплекс технических и организационных мероприятий, включающий виброизоляцию станка, балансировку узлов, оптимизацию режимов работы и защиту временем, способен существенно снизить уровни вибрации до допустимых значений. Внедрение этих рекомендаций позволит не только улучшить условия труда и сохранить здоровье работников, но и повысить надежность и точность работы станочного оборудования, что в конечном итоге приведет к положительному экономическому эффекту. Дальнейшие исследования могут быть направлены на мониторинг эффективности внедренных мер и разработку адаптивных систем контроля вибрации непосредственно в процессе работы станка.

References

1. Белов, П. С. Математическое моделирование технологических процессов : Учебное пособие (конспект лекций) / П. С. Белов. – Егорьевск : Егорьевский технологический институт (филиал) Московского государственного технологического университета «СТАНКИН», 2016. – 121 с. – ISBN 978-5-904330-02-6. – EDN XMBPWB.2. Борьба с шумом на производстве / В. Я. Юдин [и др.]; под общ. ред. В. Я. Юдина. — М. : Машиностроение, 1985. — 400 с.

3. Генезис новой парадигмы экономического развития Росcии: глобальные предпосылки и внутренние факторы конкурентоспособности / П. С. Белов, О. А. Бровченко, Н. В. Василенкова [и др.]. – Самара : НИЦ «ПНК», 2024. – 158 с. – ISBN 978-5-605-19462-0. – EDN IIAKAL.

4. Проблемы взаимодействия человека, общества и природы: концепция устойчивого развития и ее реализация в России / П. С. Белов, А. А. Бровченко, О. А. Бровченко [и др.]. – Нижний Новгород : Профессиональная наука, 2021. – 107 с. – ISBN 978-1-312-75403-4. – EDN OZMIXI.

5. Рогов, В. А. Исследование демпфирующих способностей конструкций расточных токарных резцов со вставками из высоконаполненного композиционного материала / В. А. Рогов, П. С. Белов // Вестник машиностроения. – 2011. – № 6. – С. 69-71. – EDN QISPNJ.

6. Руководство по проектированию виброизоляции машин и оборудования ЦНИИСК им. Кучеренко. — М. : Стройиздат, 1972. — 159 с.

7. Средства защиты в машиностроении: Расчет и проектирование : справочник / С. В. Белов [и др.]; под общ. ред. С. В. Белова. — М. : Машиностроение, 1989. — 386 с.