Abstract: The need to determine the possibility of deposition of a copper-lead alloy by the contact electrolytic method should be identified: - to select the material of the anode and anode pad; - prospects for using various electrolytes with the determination of the optimal electrolyte. The article presents the results of an analysis of the selection of various electrolytes for the restoration of the working surfaces of armored sliding bearings.

Keywords: deposition: anode; alloy; graphite rods; contact area; electrolyte; current density; electrolytic method.

При исследовании осаждения сплава медь-свинец использовали азотнокислый, пирофосфатный и борфтористоводородный электролиты. Покрытия наносили на наружные поверхности цилиндрических образцов, изготовленных из бронзы ОЦС-5-5-5. Анодами служили графитовые стержни с тампонами из ваты и оболочкой из хлопчатобумажной ткани. Качество наносимых покрытий оценивали визуально по внешнему виду, а также замерами их микротвердости и определением сцепляемости с основанием. Кроме того определялась максимальная толщина покрытия и его скорость осаждения [1,2,3].

Азотнокислый электролит. Осаждение медно-свинцовых покрытий из азотнокислого электролита вели при плотностях тока от 5 до 100 А/дм2. Скорость перемещения катода относительно анода изменяли в пределах от 5 до 20 м/мин. Отношение контактной площади анодного тампона к площади покрываемой поверхности составляло 1/5. Опыты показывают, что азотнокислый электролиз позволяет получать качественные покрытия сплавом медь-свинец при плотностях тока от 10 до 70 А/дм2. Скорость осаждения покрытий возрастает по мере увеличения плотности тока и достигает 4 мкм/мин при плотности тока равной 70 А/дм2. Повышение плотности тока более 70 А/дм2 приводит к интенсивному пенообразованию в зоне осаждения сплава и потемнению покрытий. Максимальная толщина качественного покрытия не превышает 30 мкм. Характерным для процесса осаждения сплава медь-свинец из азотнокислого электролита является быстрое разрушение материала тампона, а также интенсивное растворение анодов. Интенсивное растворение графитовых анодов приводит к быстрому засорению тампона и внедрению частиц разрушения анода в покрытие. Последнее резко снижает интенсивность процесса, ухудшает качество наносимых покрытии и практически исключает возможность применения азотнокислых электролитов для нанесения сплава медь-свинец контактным электролитическим методом[4,5,6].

Пирофосфатный электролит. Медно-свинцовые покрытия из пирофосфатного электролита вели при плотностях тока от 5 до 40 А/дм2. Скорость перемещения катода относительно анода изменяли в пределах от 5 до 20 м/мин. Отношение контактной площади анодного тампона к площади покрываемой поверхности составляло 1/5. Результаты опытов показывают, что пирофосфатный электролит позволяет получать качественные медно-свинцовые покрытия при плотностях тока от 5 до 30 А/дм2. Полученные покрытия обладают хорошей сцепляемостью с бронзой и достаточно высокой твердостью (1200…1500 МН/м2). Осаждение медно-свинцовых покрытий из пирофосфатного электролита характеризуется высокой стабильностью протекания процесса и хорошей работоспособностью электролита. Сам электролит оказывает незначительное влияние на анод и материал тампона. Но мере повышения плотности тока скорость осаждения сплава повышается и при плотности тока 30 А/дм2 достигает 2 мкм/мин. Дальнейшее повышение плотности тока приводит к пригоранию покрытия. Максимальная толщина качественного покрытия не превышает 50 мкм. При дальнейшем увеличении толщины наблюдается значительная шероховатость покрытия, которая практически исключает возможность ведения процесса [7,8]. Таким образом, осаждение сплава медь-свинец из пирофосфатного электролита характеризуется низкой скоростью осаждения и малой толщиной получаемых покрытий. Это весьма ограничивает его возможности для широкого внедрения. К недостаткам этого электролита следует также отнести сложность его приготовления.

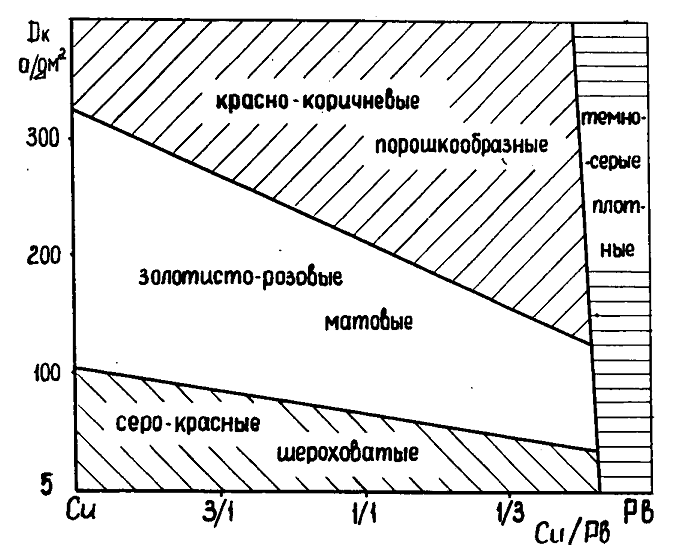

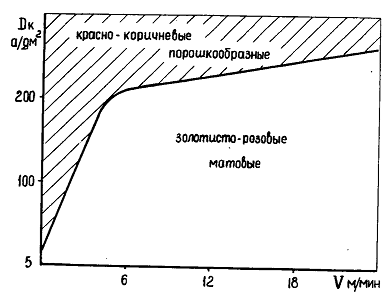

Борфтористоводородный электролит. Осаждение медно-свинцовых покрытий из борфтористоводородного электролита проводили при плотностях тока в пределах от 5 до 300 А/дм2. Скорость перемещения катода относительно анода изменяли от 5 до 20 м/мин. Отношение контактной площади анодного тампона к площади покрываемой поверхности составляло 1:5. Осаждение медно-свинцовых покрытий из борфтористоводородного электролита проводили при молярном отношении компонентов в электролите Сu/Рв от I0:1 до 1:1. На рис. 1 и 2 показаны зоны качественных медно-свинцовых покрытий (золотистого цвета, гладкие с матовой или блестящей поверхностью), в зависимости от отношения компонентов Сu /Рв, а также плотности тока и скорости перемещения катода относительно анода.

Полученные данные показывают, что борфтористоводородный электролит позволяет получать качественные покрытия в широком диапазоне изменения молярного отношения Сu /Рв электролите, а также плотности тока и скорости перемещения катода относительно анода [8,9]. Практически качественные медно-свинцовые покрытия возможно получать при изменении молярного отношения компонентов в электролите Сu/Рв в пределах от 10:1 до 1:2, плотности тока от 50 до 200 А/дм2 и скорости перемещения катода относительно анода более 5 м/мин.

Рис. 1. Влияние отношения компонентов (Cu/Pb) в электролите и плотности тока на внешний вид покрытий

Полученные покрытия обладают хорошей сцепляемостью с бронзой. Сам процесс осаждения медно-свинцовых покрытий характеризуется высокой стабильностью, а электролит — хорошей работоспособностью. По мере повышения плотности тока скорость осаждения покрытий повышается и при плотности тока 200 А/дм2 достигает 10 мкм/мин. При этом возможно получать покрытия толщиной до 300 мкм. К положительным качествам борфтористоводородного электролита также следует отнести простоту его приготовления и малую токсичность.

Рис. 2. Влияние скорости перемещения катода относительно анода и плотности тока на внешний вид покрытий

Таким образом, предварительное исследование возможности осаждения сплава медь-свинец контактным электролитическим методом показало, что борфтористоводородный электролит обладает рядом положительных качеств по сравнению с азотнокислым и пирофосфатным электролитами. Он прост в приготовлении, обеспечивает получение покрытий толщиной до 0,3 мм при высокой скорости осаждения, обладает хорошей работоспособностью, обеспечивает высокую стабильность процесса и оказывает незначительное влияние на материал анода и анодного тампона.

Выбор материала анода и анодного тампона. При проведении экспериментов использовали свинцовые, медные, медно-свинцовые (содержание свинца в сплаве составляло 10, 20 и 30%), графитовые и угольные аноды. Диаметр электродов изменяли от 10 до 30 мм. Анодные тампоны во всех случаях изготовляли из гигроскопической ваты. Последняя была выбрана как материал, обладающий хорошей гигроскопичностью, незначительным омическим сопротивлением и хорошей химической стойкостью. В качестве материала чехлов использовали капроновую, шерстяную, хлопчатобумажную и стеклянную ткани. Толщину анодного тампона изменяли в пределах от 5 до 20 мм. Отношение контактной площади анодного тампона к площади покрываемой поверхности изменяли в пределах от 1:2 до 1:10. Осаждение медно-свинцового сплава производили из борфторието водородного электролита следующего состава: молярное отношение компонентов Сu/Рв – 1:1, суммарная концентрация компонентов -1,5 моль/дм3, концентрация свободной кислоты — 50 мл/дм3.

Электролиз вели при скорости перемещения катода относительно анода — 10 м/мин. Плотность тока изменяли от 50 до 200 А/дм2. Питание анодного тампона электролитом производили непрерывно путем подачи его самотеком через полый анод. Количество подаваемого электролита изменяли в пределах от 10 до 200 мл/мин. В зависимости от плотности тока, материала, диаметра анода и анодного тампона изучается их стойкость в процессе электролиза [8,10]. На первом этапе изучали влияние материала защитных чехлов на процесс осаждения сплава, а также их механическую стойкость. Защитные чехлы, изготовленные из капроновой и стеклянной тканей, под действием электролита интенсивно разрушаются, нарушают стабильность процесса и практически оказываются непригодными для использования. Защитные чехлы тампона, изготовленные из шерстяной ткани обладают достаточно высокой стойкостью, но оказывают некоторое влияние на качество покрытия. Последние получаются имеют невысокую прочность сцепления с основанием. При использовании защитных чехлов, изготовленных из хлопчатобумажной ткани процесс осаждения сплава протекает стабильно, покрытия получаются плотные, матовые и имеют хорошую прочность сцепления с основанием. При этом механическая прочность хлопчатобумажной ткани оказывается достаточной для ведения процесса в течение 3…4 часов непрерывной работы.

На втором этапе изучали влияние диаметра анода, толщины анодного тампона, отношения контактной площади анодного тампона к площади покрываемой поверхности и количества подаваемого электролита на процесс осаждения сплава.

В результате устанавливается, как диаметр анода оказывает влияние на протекание процесса осаждения сплава. По мере уменьшения диаметра анода повышается анодная плотность тока. В результате происходит повышение температуры анода и его более интенсивное разрушение, что нарушает стабильность процесса и ухудшает качество наносимых покрытий. Практически процесс осаждения сплава протекает нормально в том случае, когда рабочая площадь анода равна или превышает площадь контакта анодного тампона с деталью. Толщина намотки анодного тампона должна обеспечивать содержание определенного количества электролита, необходимого для стабильного ведения процесса. Толщина намотки анодного тампона оказывает влияние на протекание процесса осаждения сплава. При использовании тампона толщиной менее 5 мм возникают короткие замыкания между электродами (особенно при плотностях тока более 100 А/дм2), а также происходит достаточно свободное проникновение продуктов растворения анодов к поверхности катода. В результате нарушается стабильность процесса осаждения, а также значительно ухудшается качество наносимых покрытий. При использовании тампонов толщиной более 20 мм заметно повышается их сопротивление и, как следствие этого, возрастает напряжение между электродами. В результате повышается температура электролита ухудшаются условия осаждения сплава [8,9,10].

Стабильное ведение процесса осаждения обеспечивается при толщине намотки анодного тампона равной 10…15 мм. При такой толщине намотки5 в тампоне содержится достаточное количество электролита для стабильного ведения процесса, обеспечивается задержание продуктов растворения анодов и предотвращается возможность короткого замыкания между электродами. В зависимости от изменения применяемой плотности тока и контактной площади значительно изменяется производительность процесса. При этом изменяется количество потребляемой энергии и подаваемого электролита. Опыты показали, что подача электролита менее 25 мл/мин на 1 ампер применяемой силы тока оказывается недостаточной для стабильного ведения процесса. При этом нарушаются условия осаждения и происходит пригорание покрытий. Подача электролита в количестве 40…60 мл/мин на 1 ампер применяемой силы тока обеспечивает стабильное ведение процесса осаждения и получение качественных покрытий [11,12].

На третьем этапе изучается влияние материала анода на процесс осаждения сплава. С анодми из свинца, меди, сплава медь-свинец (10,20 и 30% Рb) и графита. Результаты показали, что материал анода оказывает существенное влияние на процесс осаждения сплава. При использовании анодов из свинца, меди и медно-свинцового сплава происходит интенсивное их растворение. При этом наблюдается ухудшение качества покрытий. Это объясняется нарушением условий осаждения сплава вследствие значительного изменения оптимальной концентрации компонентов электролита в небольшом объеме анодного тампона. Одновременно имеет место более интенсивное загрязнение тампона побочными продуктами, образующимися в процессе растворения анодов, что также способствует ухудшению процесса осаждения сплава. При использовании графитовых анодов процесс осаждения сплава протекает стабильно. Аноды разрушаются незначительно и тампоны засоряются очень мало. Все это выгодно их отличает от растворимых анодов.

Выводы

- Качественные медно-свинцовые покрытия из борфтористоводородного электролита можно получать при изменении молярного отношения компонентов в электролите Сu/Рв от 10:1 до 1:2. Электролиз можно вести при плотностях тока до 200 А/дм2. Скорость перемещения катода относительно анода должна быть не менее 5 м/мин. 2. В качестве материала анода целесообразнее использовать графит, а анодный тампон изготовлять из гигроскопической ваты с защитным чехлом их хлопчатобумажной ткани. Оптимальная толщина намотки тампона 10…15 мм.

Conclusions

- High-quality copper-lead coatings from hydrogen borofluoride electrolyte can be obtained by changing the molar ratio of the components in the Сu/Рв is from 10:1 to 1:2. Electrolysis can be carried out at current densities up to 200 A/dm2. The speed of movement of the cathode relative to the anode should be at least 5 m/min. 2. It is more expedient to use graphite as the anode material, and to make an anode tampon from hygroscopic cotton wool with a protective cover of their cotton fabric. The optimal thickness of the tampon winding is 10…15 mm.

References

1. Агафонов А. О. Восстановление и упрочнение деталей сельскохозяйственной техники электроконтатктной приваркой твердосплавных покрытий. /Автореф. дис. канд. тех. наук. Балашиха, 1990. - 22 с.2. Абрамович Г. Н. Прикладная газовая динамика - М. Изд. «Наука» 1969. -824с.

3. Бобров Г.В., Ильин А.А. Нанесение неорганических покрытий. М.: Интер-мет Инжиниринг, 2004. – 624 с., ил.

4. Богоявленский К.Н., Жолобов В.В., Ландилов А.Д., Постников Н.Н. Обработка цветных металлов и сплавов давлением. - М.: Металлургия, 1973.- 470 с.

5. Коваленко В.П., Лесной К.Я., Гусев С.С., Леонов И.Н. Использование ПГС – полимеров для очистки жидкостей в сельскохозяйственном производстве. / Вестник Федерального государственного образовательного учреждения высшего профессионального образования "Московский государственный агроинженерный университет имени В.П. Горячкина". 2003. № 1. С. 10.

7. Тойгамбаев С.К. Восстановление бронзовых втулок скольжения центробежной заливкой с применением электродугового нагрева. / Механизация и электрификация сельского хозяйства. 2015. № 7. С. 28-32.

8. Тойгамбаев С.К., Дидманидзе О.Н., Апатенко А.С., Парлюк Е.П., Севрюгина Н.С. Работоспособность технических систем. Учебник для ВУЗов по изучению дисциплины / Москва, 2022. С-379.

9. Тойгамбаев С.К. Технология производства транспортных и технологических машин природообустройства. / Учебник / Москва. 2020. 484с.

10. Тойгамбаев С.К. Повышение уровня технической обеспеченности в растениеводстве Республики Казахстан. / Диссертация на соискание ученой степени доктора технических наук. Российский государственный аграрный университет- Московская сельскохозяйственная академия им. К.А.

Тимирязева. Москва. С. 322.

11. Тойгамбаев С.К. Совершенствование моечной машины ОМ–21614. / Тех-ника и технология. 2013. № 3. С. 15-188.

12. Niyazbekova S., Troyanskaya M., Toygambayev S., Rozhkov V., Zhukov A., Aksenova E., Ivanova O. Instruments for financing and investing the “GREEN” economy in the countrys environmental projects./ В сборнике: E3S Web of Conferences. 22. Сер. "22nd International Scientific Conference on Energy Management of Municipal Facilities and Sustainable Energy Technologies, EMMFT 2020" 2021. С. 10054.